团队成员5名,成立了由公司总工程师为组长的BIM实施团队,李芒原任组长,负责BIM工作全面部署,郭卫负责BIM全面指导,刘翔负责全面实施,马松、于卫海负责模型建立与优化。

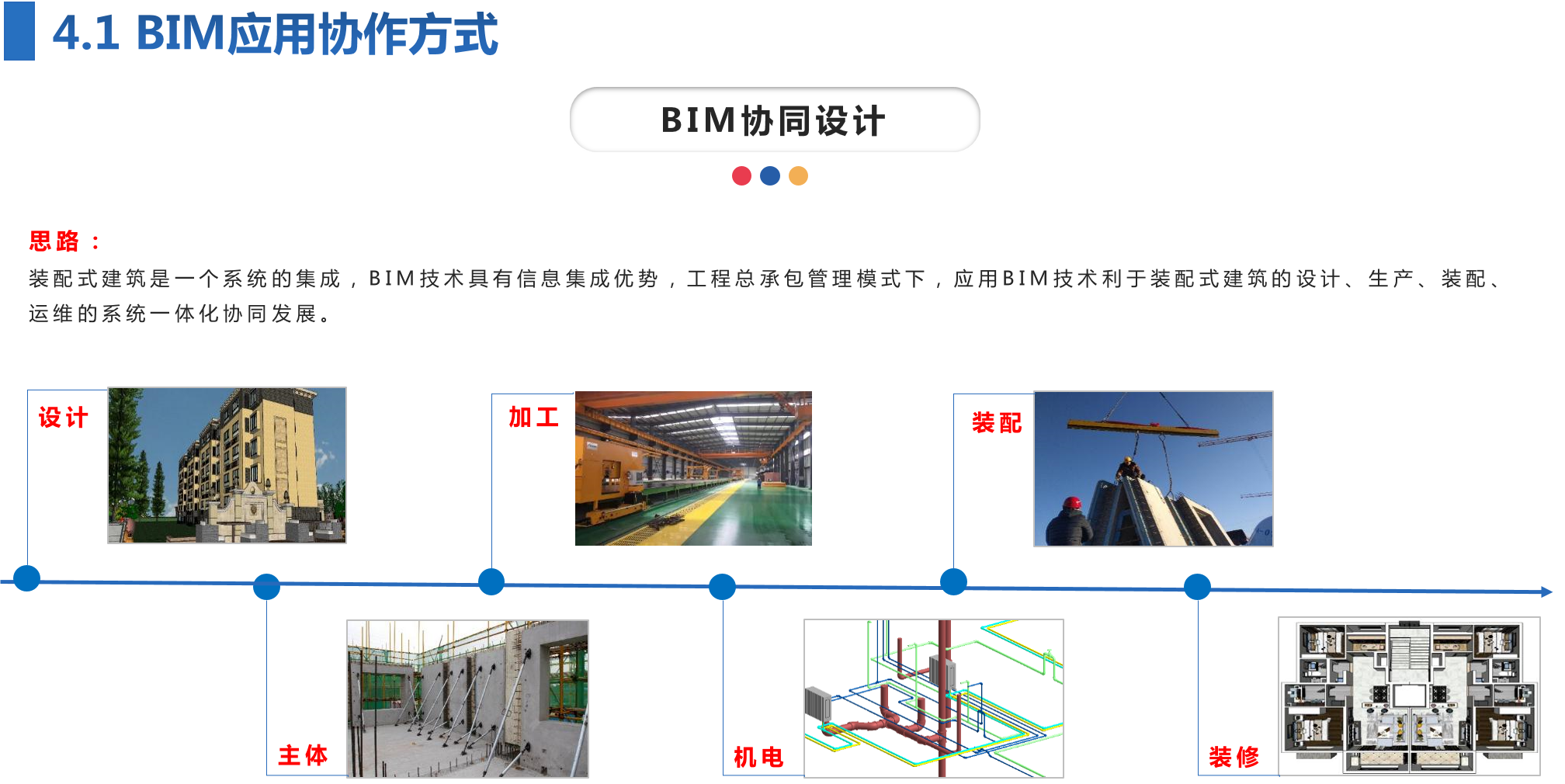

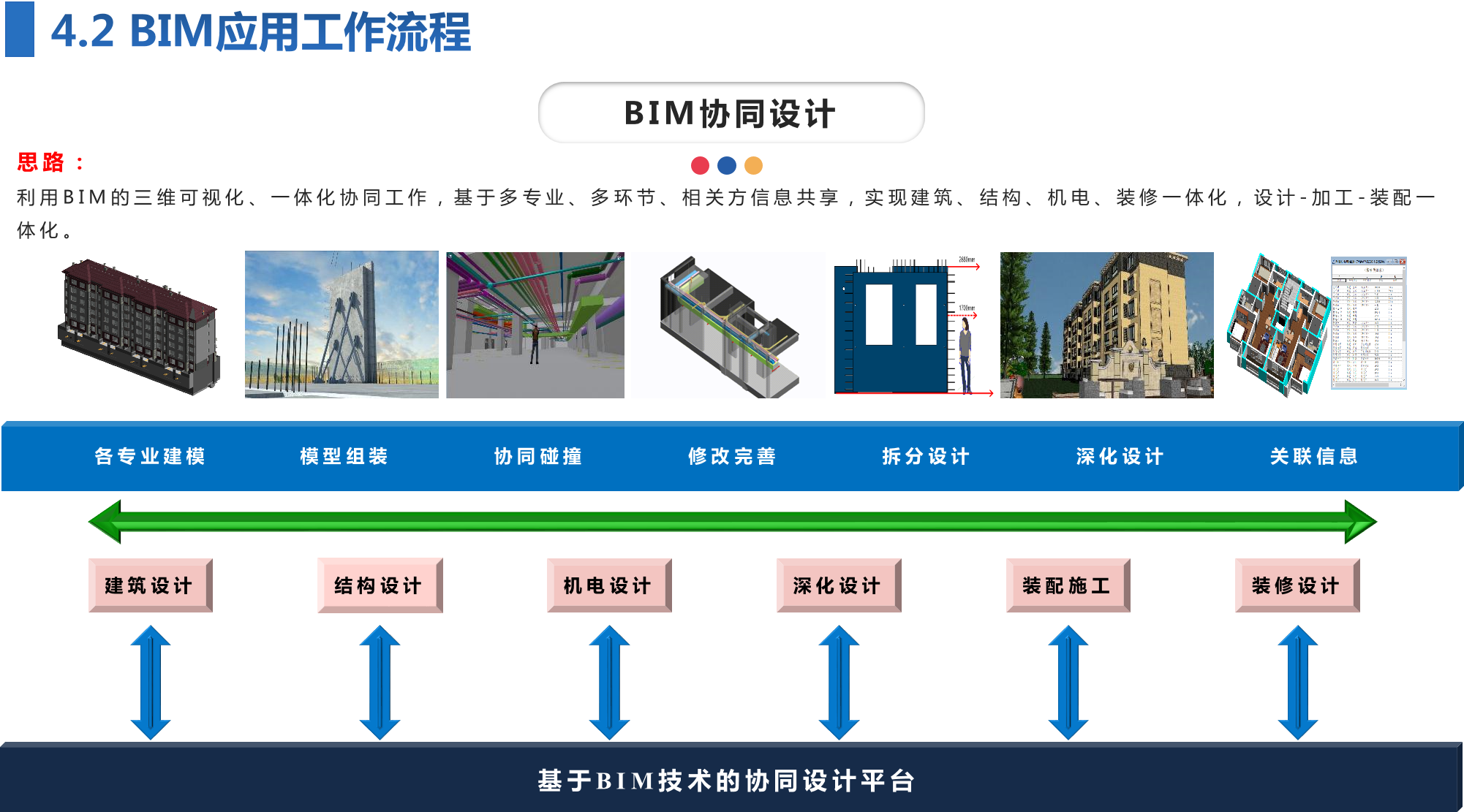

BIM 协作方式: 利用 BIM 的三维可视化、一体化协同平台,基于多专业、多环节、相关方信息共享,实现建筑、结构、机电、装修一体化,设计、加工、装配一体化。

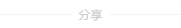

BIM 模型展示、解决方案及亮点

BIM模型创建及设计

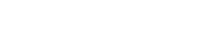

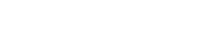

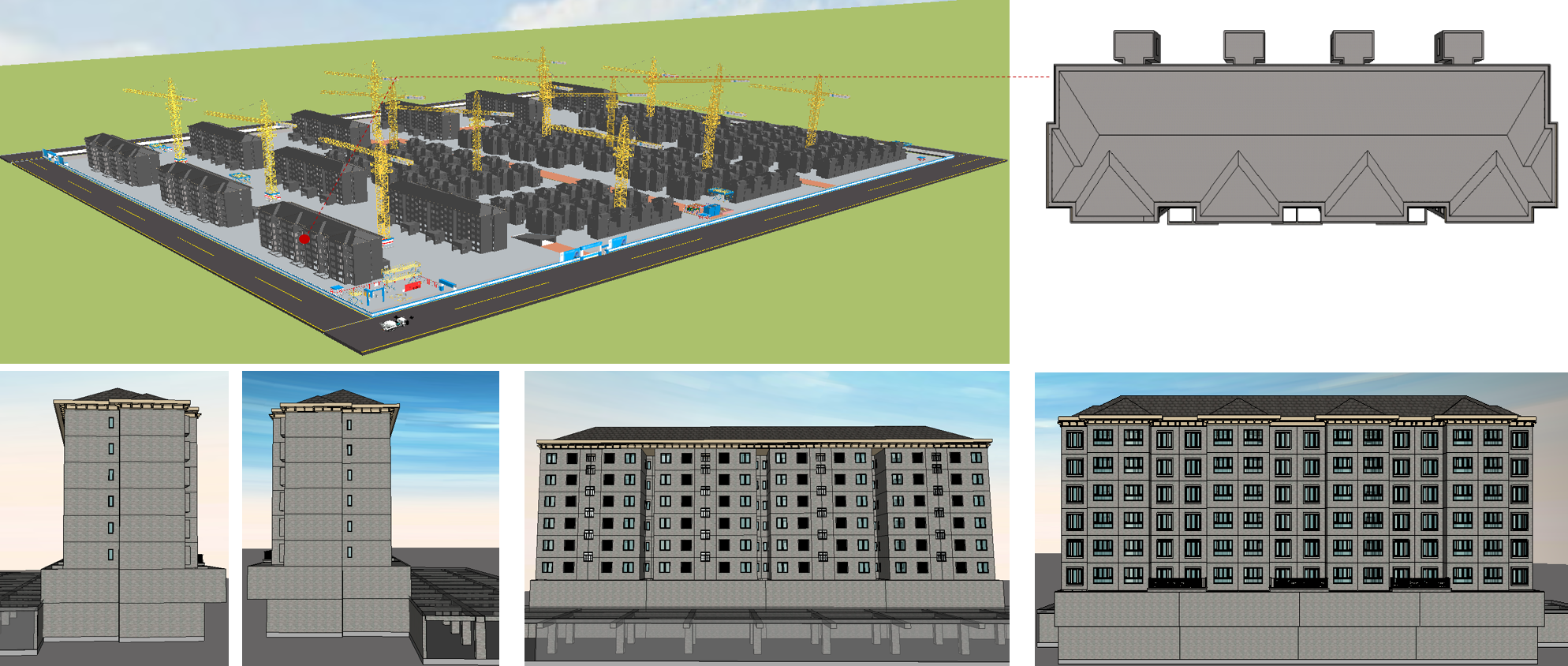

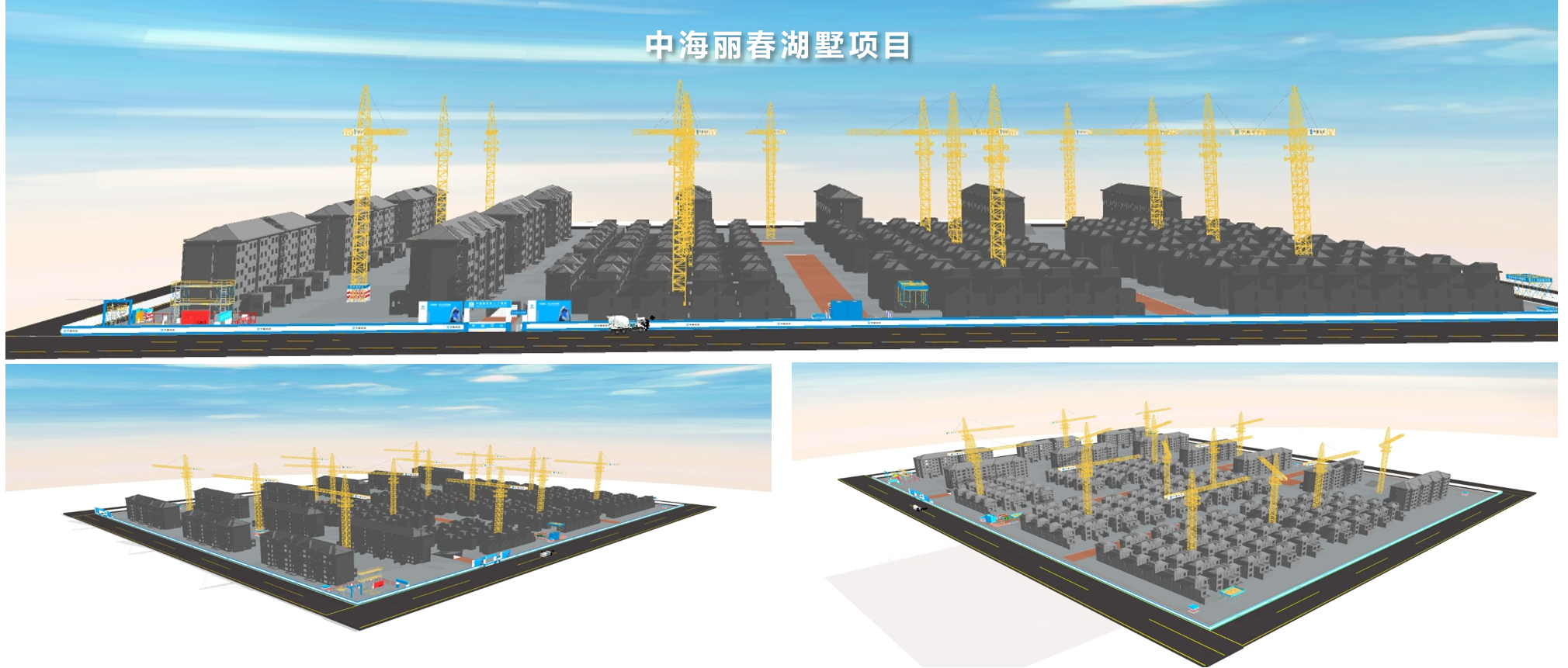

运用Sketcu Up完成项目整体模型的建立,并分别对洋房、合院的建筑、结构模型进行建立。

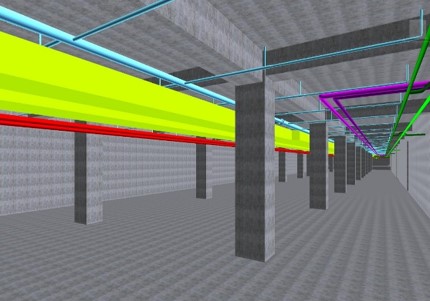

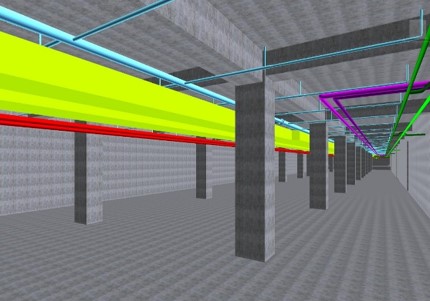

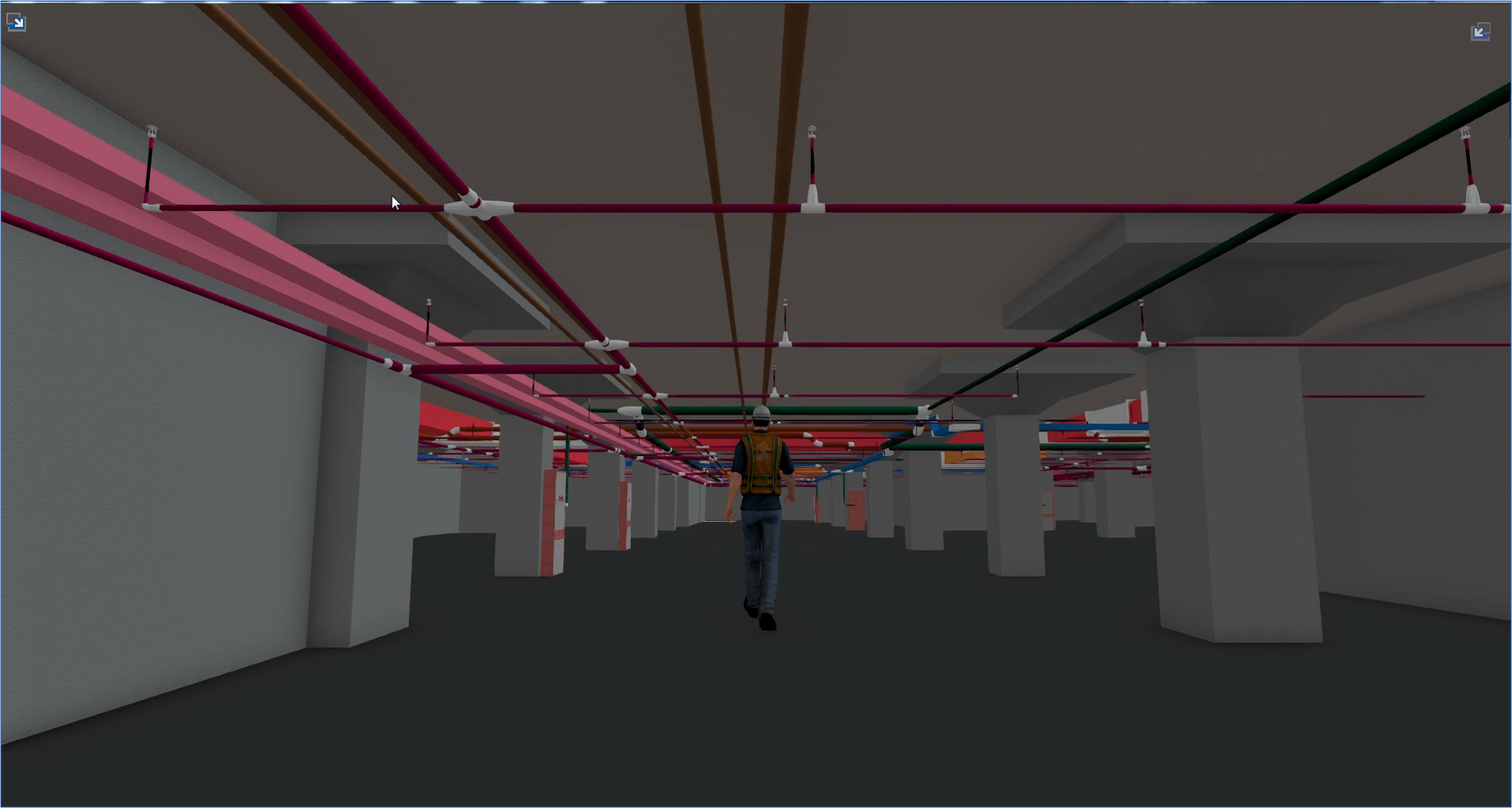

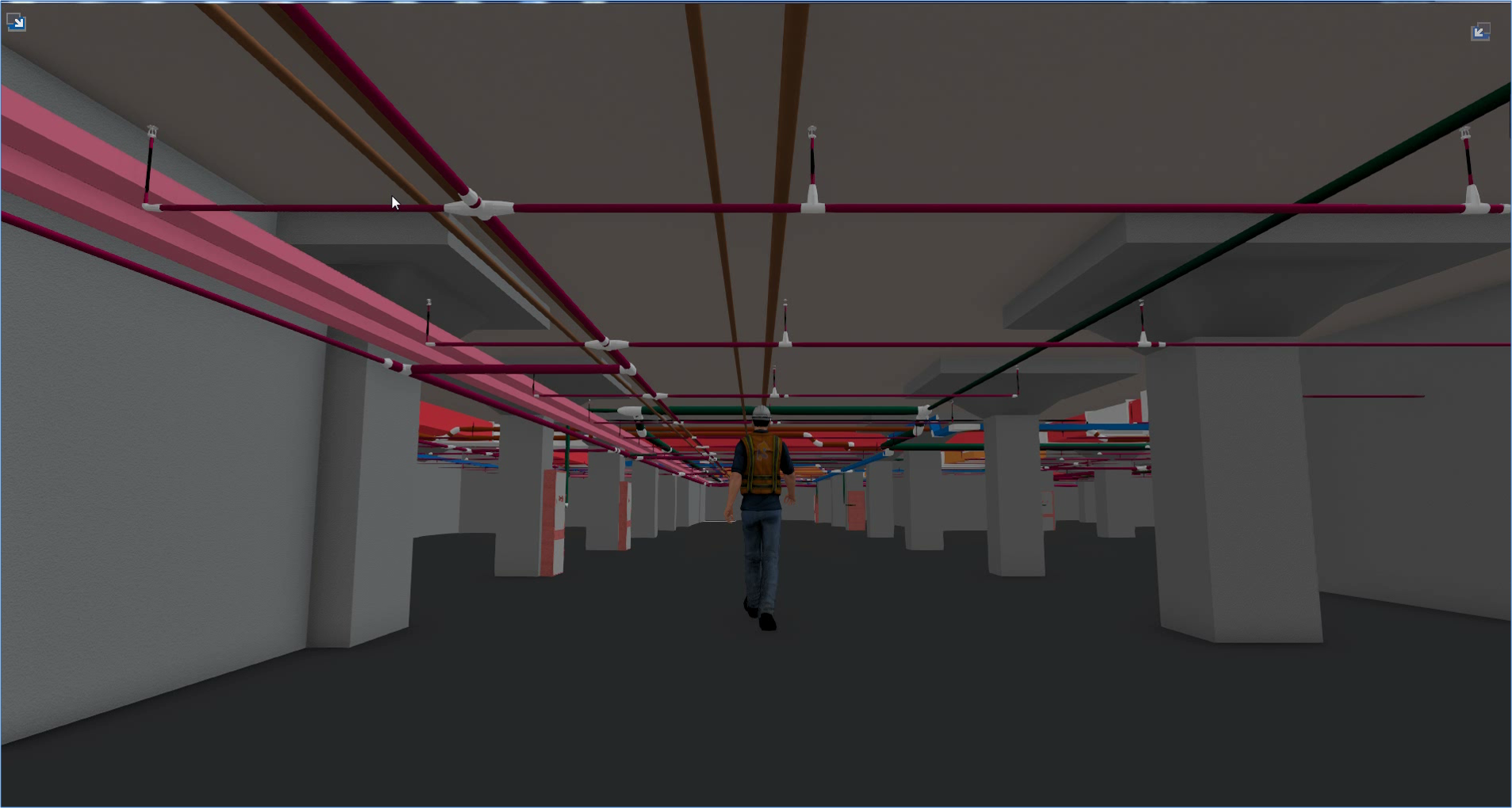

利用Revit建模软件,分别建立地下车库、主楼机电模型,并制作漫游动画。直观了解机电管线布设。

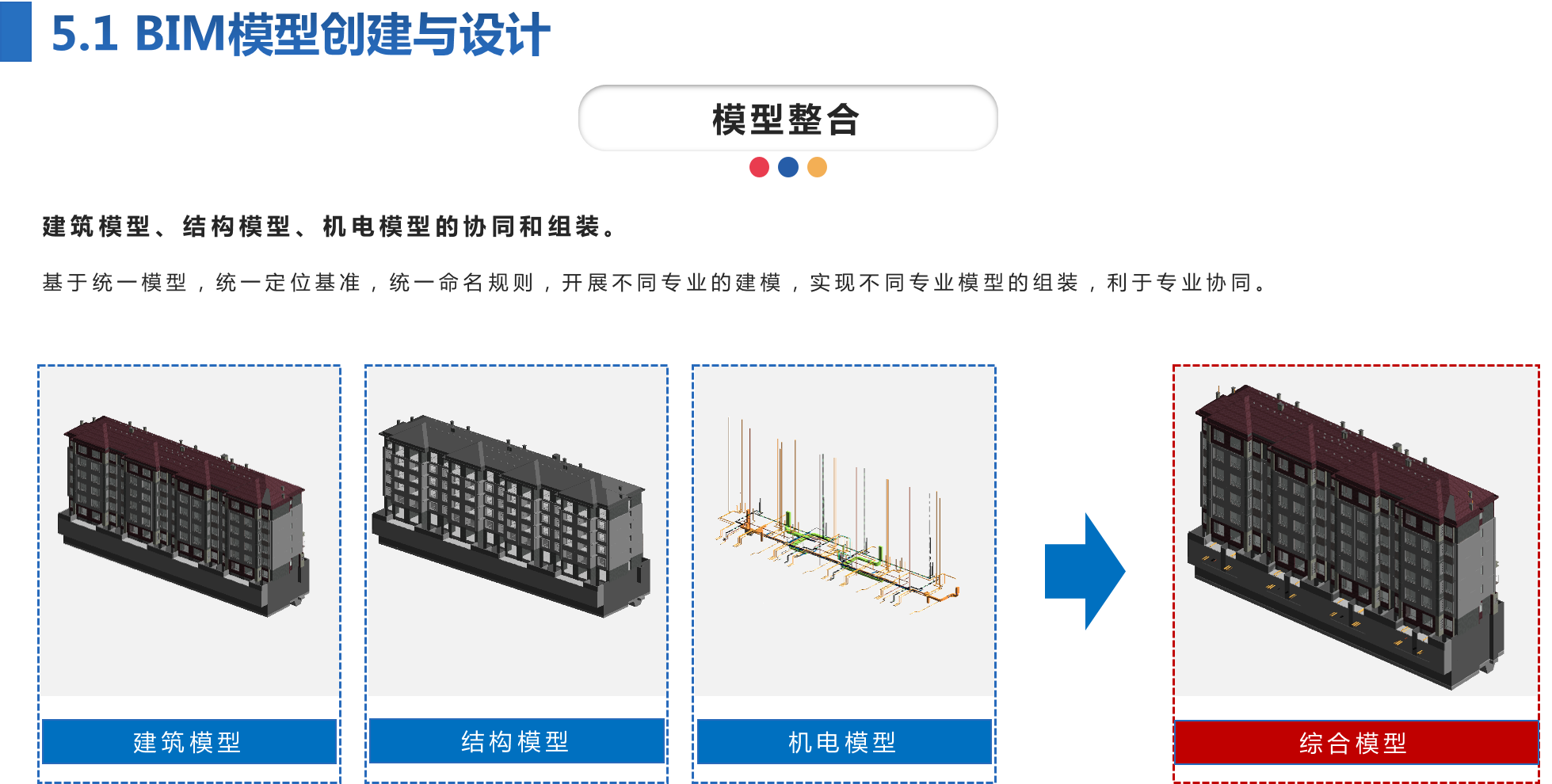

基于统一模型,统一定位基准,统一命名规则,开展不同专业的建模,实现不同专业模型的组装,利于专业协同。

BIM在深化设计中的应用

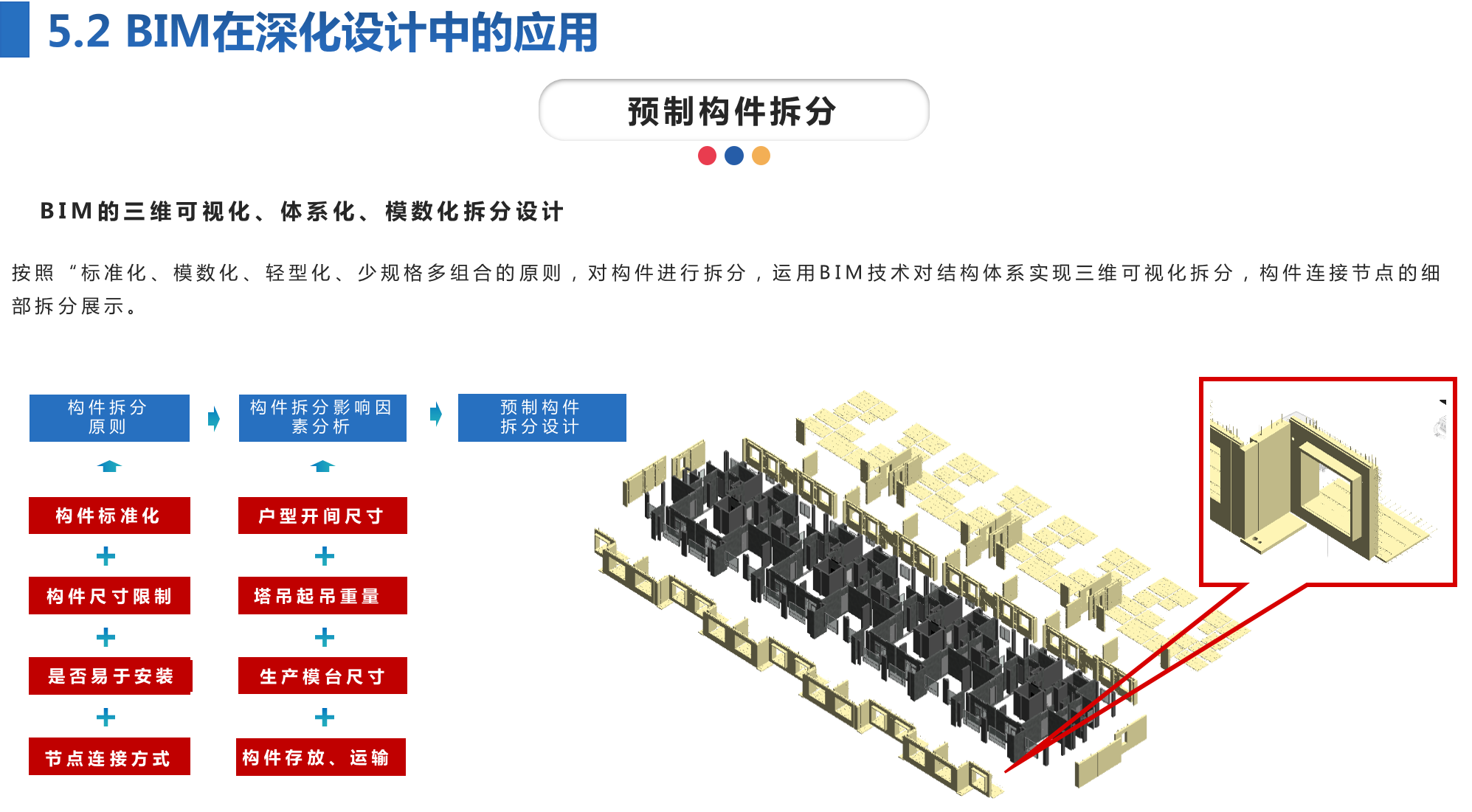

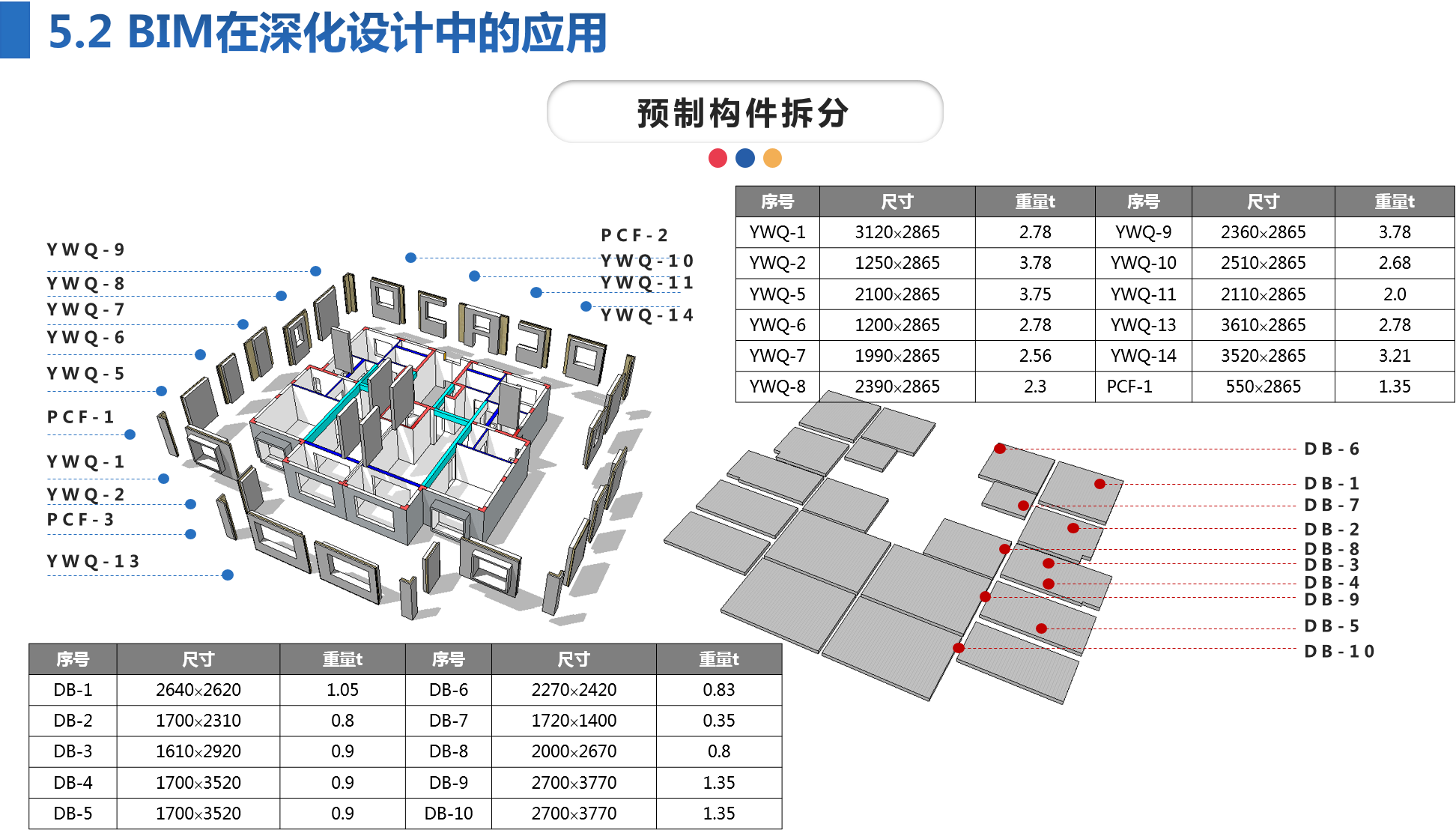

按照“标准化、模数化、轻型化、少规格多组合”的原则,对构件进行拆分,运用BIM技术对结构体系实现三维可视化拆分,连接节点的细部拆分展示。

建立标准化的深化设计构件族库。可直接调用族库数据,并根据实际情况修改参数,可有效提高工作效率。

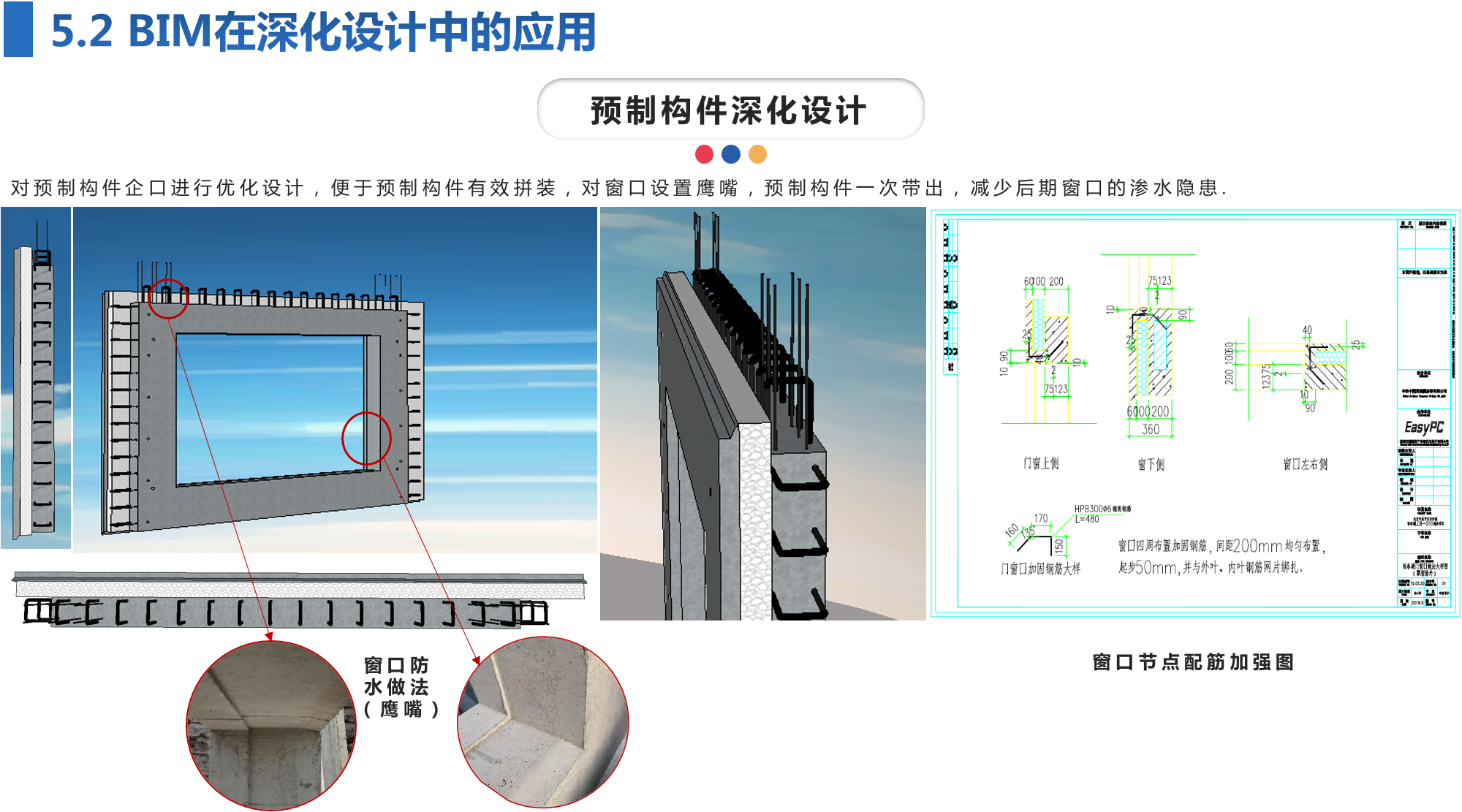

对预制构件企口进行优化设计,便于预制构件有效拼装,对窗口设置鹰嘴,预制构件一次带出,减少后期窗口渗水的隐患。

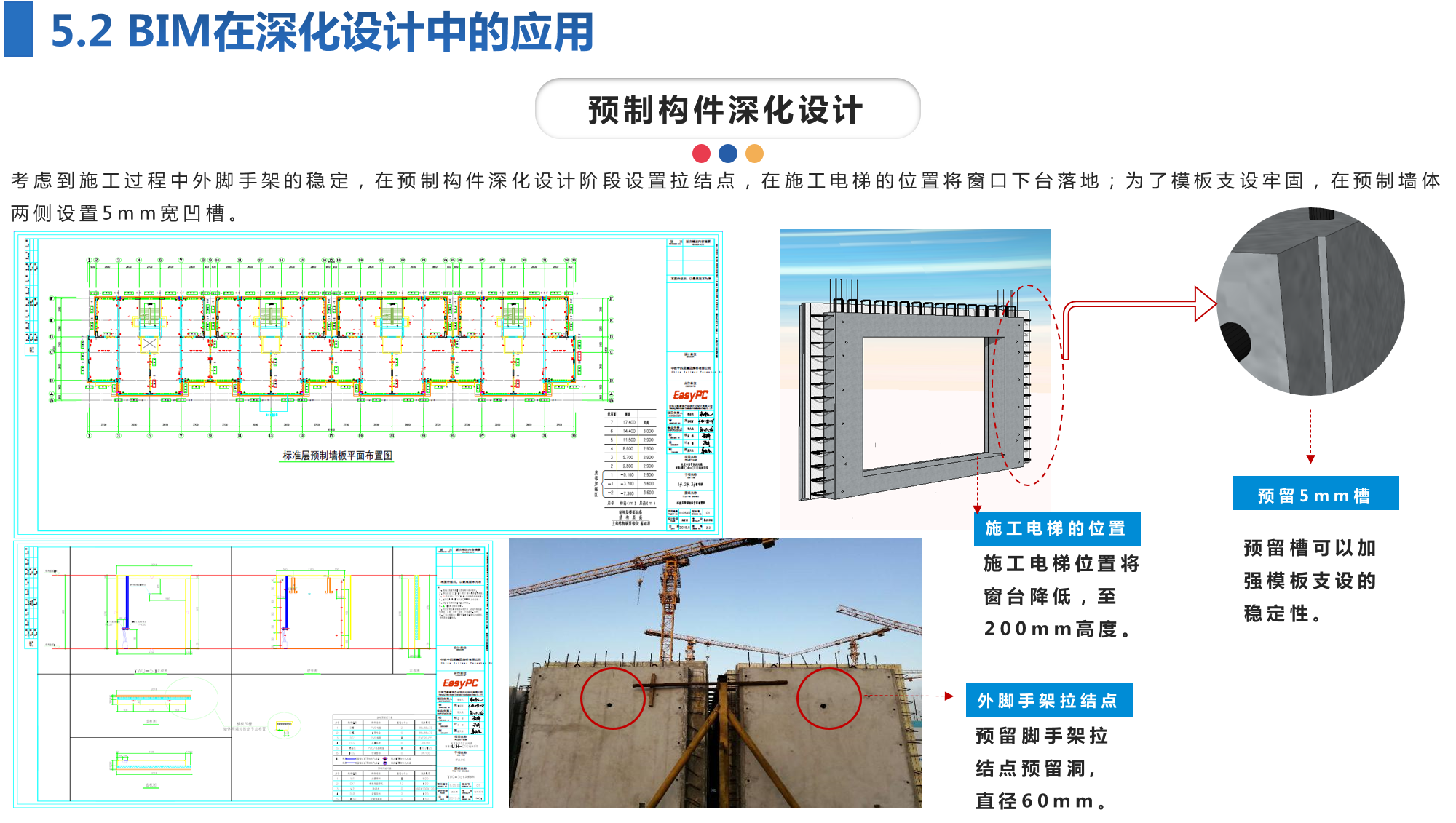

考虑到施工过程中,外脚手架的安全稳定,在预制构件深化设计阶段设置拉结点;在施工电梯的位置将窗口下台降低;为了现浇段支模牢固,在预制墙体两侧设置5mm凹槽,便于模板加固。

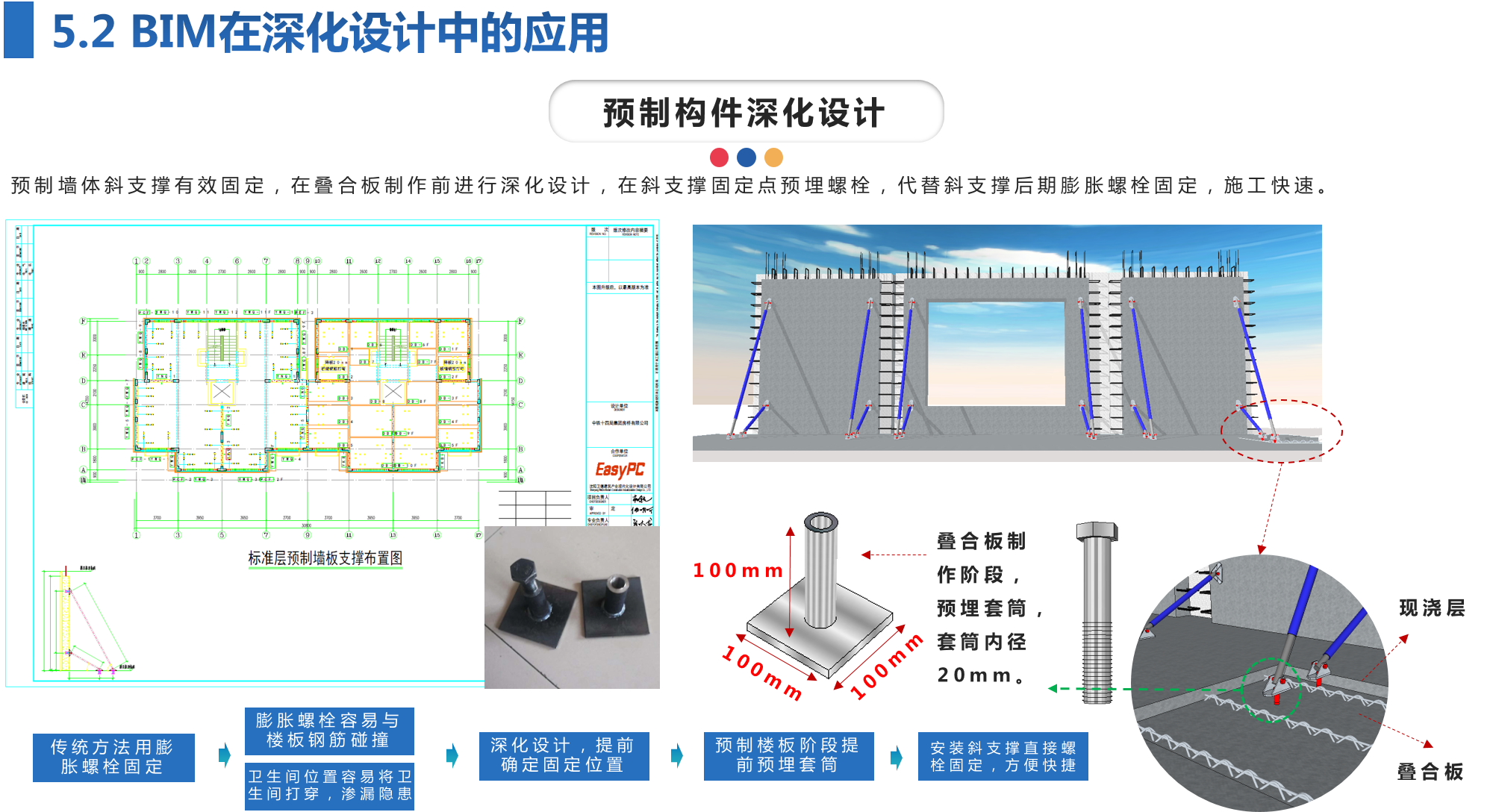

预制墙体斜支撑有效固定,在叠合板制作前进行深化设计,在斜支撑固定点预埋螺栓,代替斜支撑后期采用膨胀螺栓固定,施工快速。

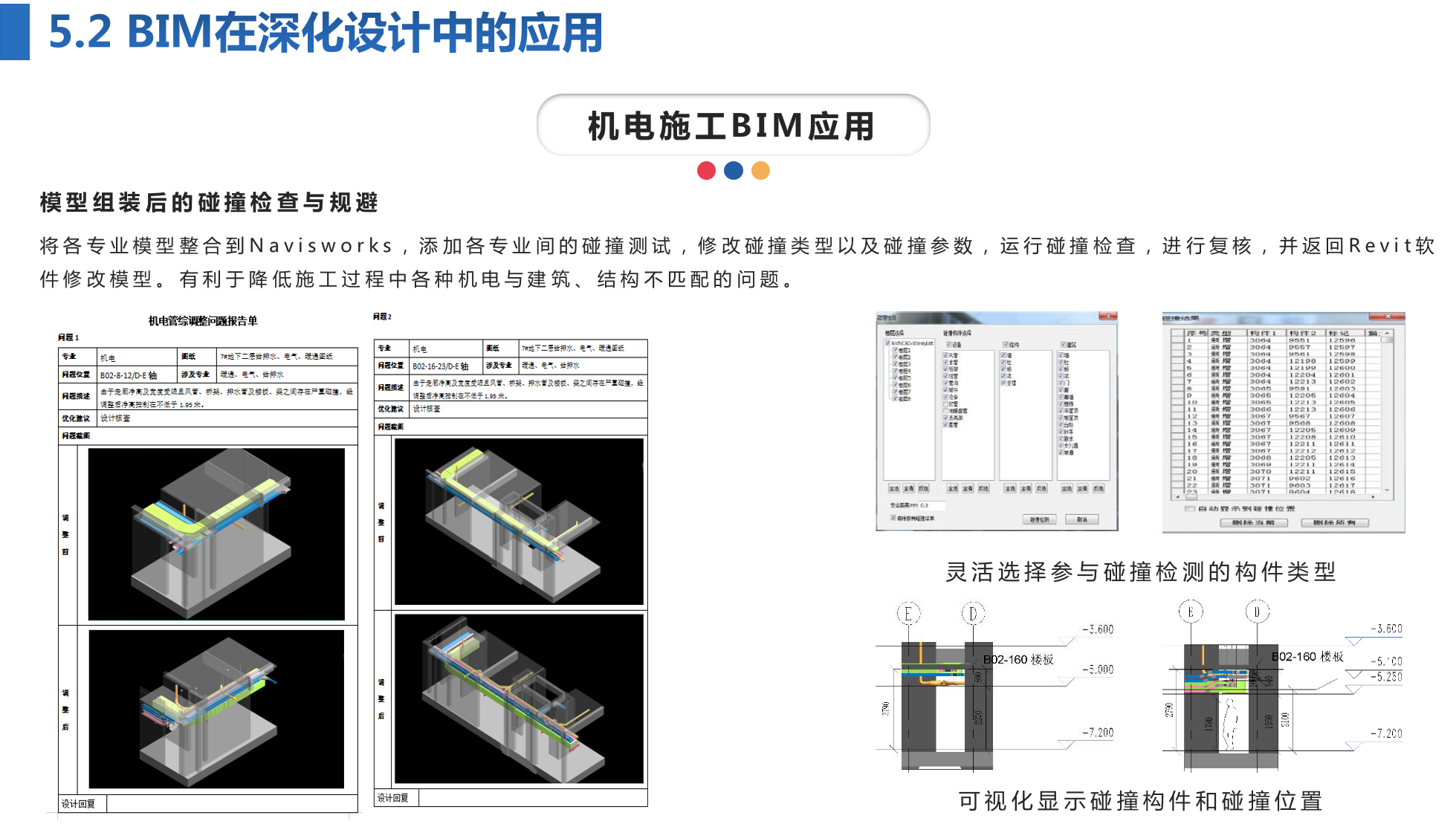

将各专业模型整合到Navisworks,添加各专业间的碰撞测试,修改碰撞类型以及碰撞参数等,运行碰撞检查,碰撞进行复核,并返回Revit软件修改模型。有利于降低施工过程中各种机电与建筑、结构不匹配的问题。

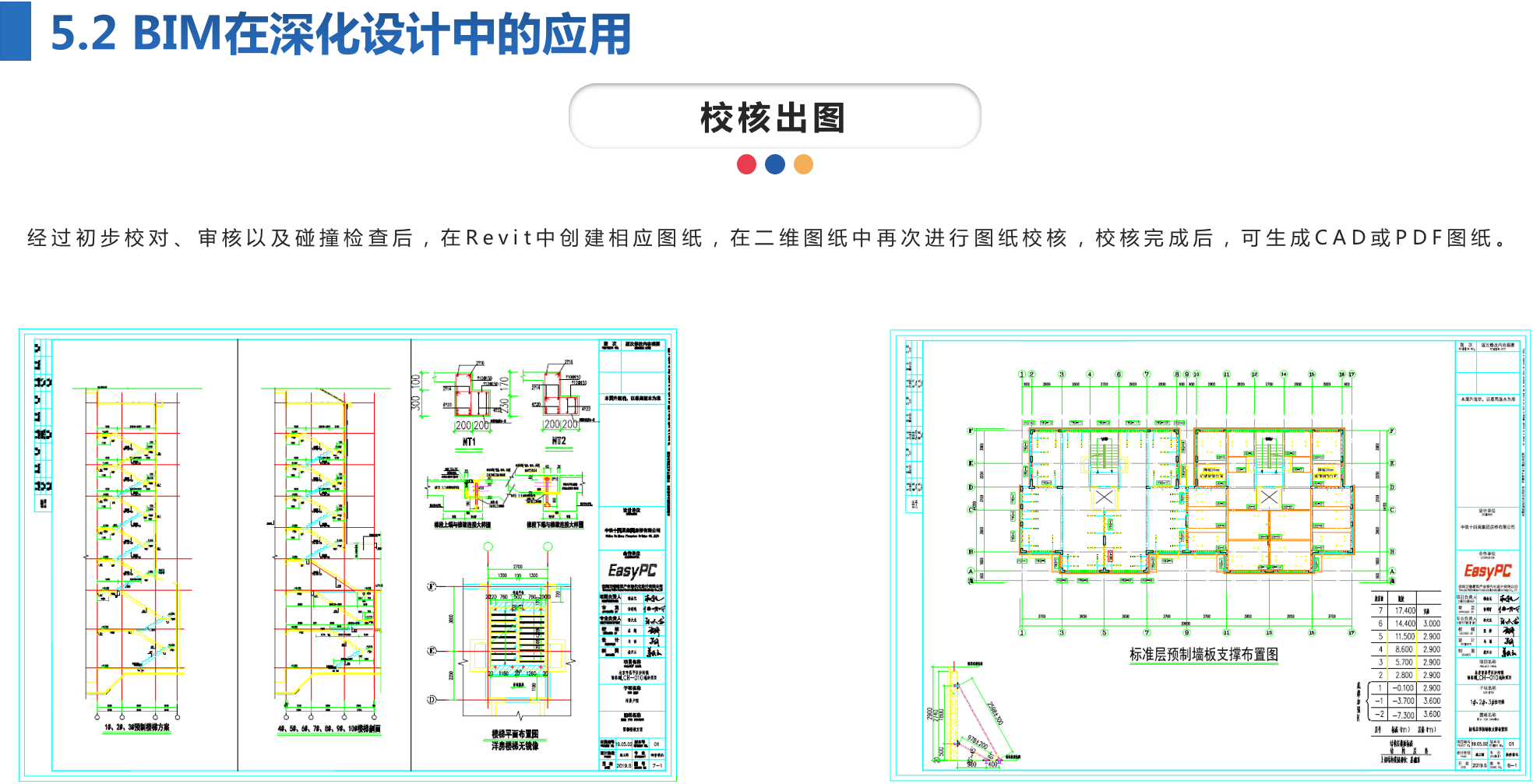

经过初步校对、审核以及碰撞检查后,在Revit中创建相应图纸,在二维图纸中再次进行图纸校核,校核完成后,可生成CAD或PDF图纸。

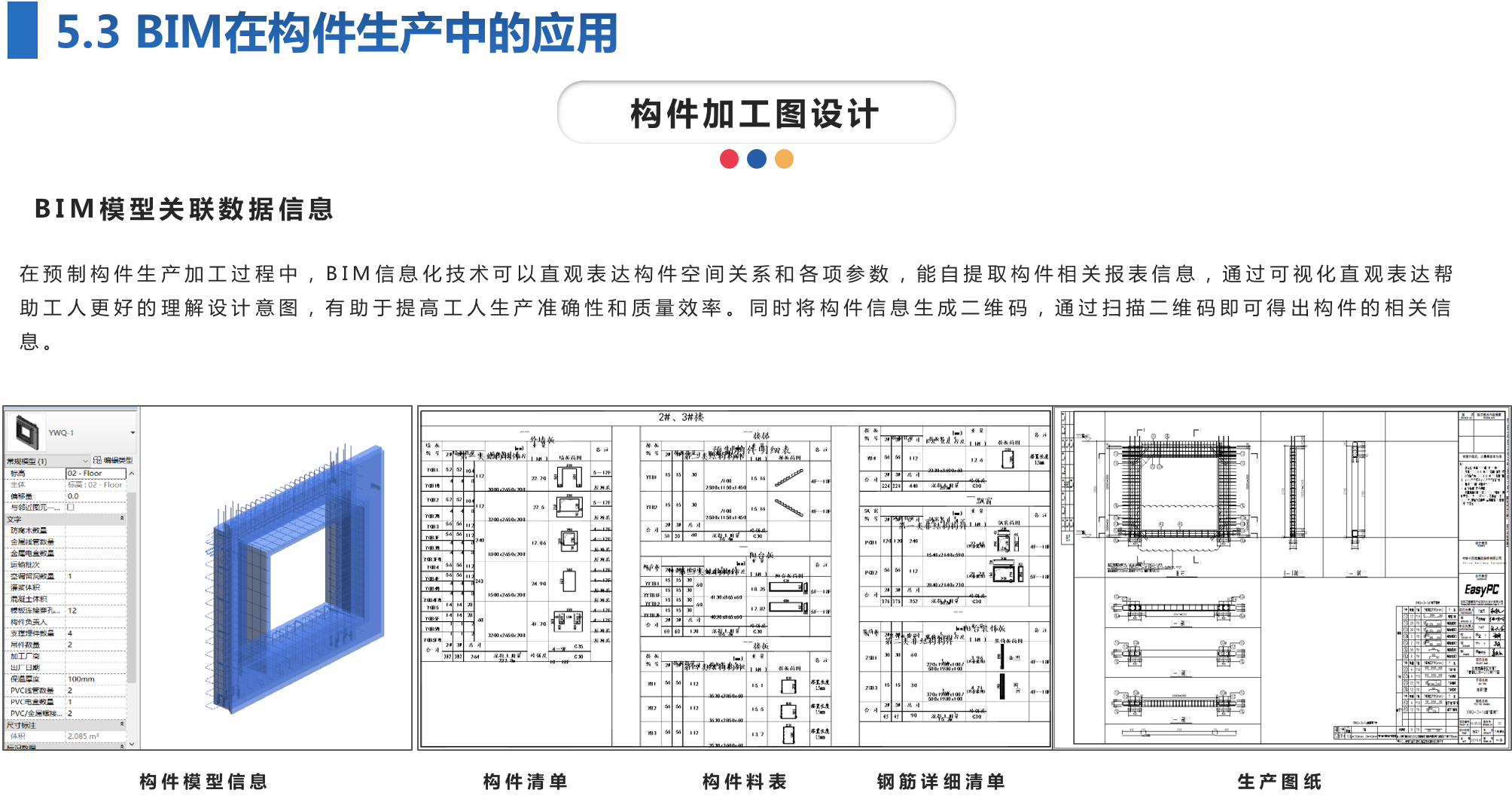

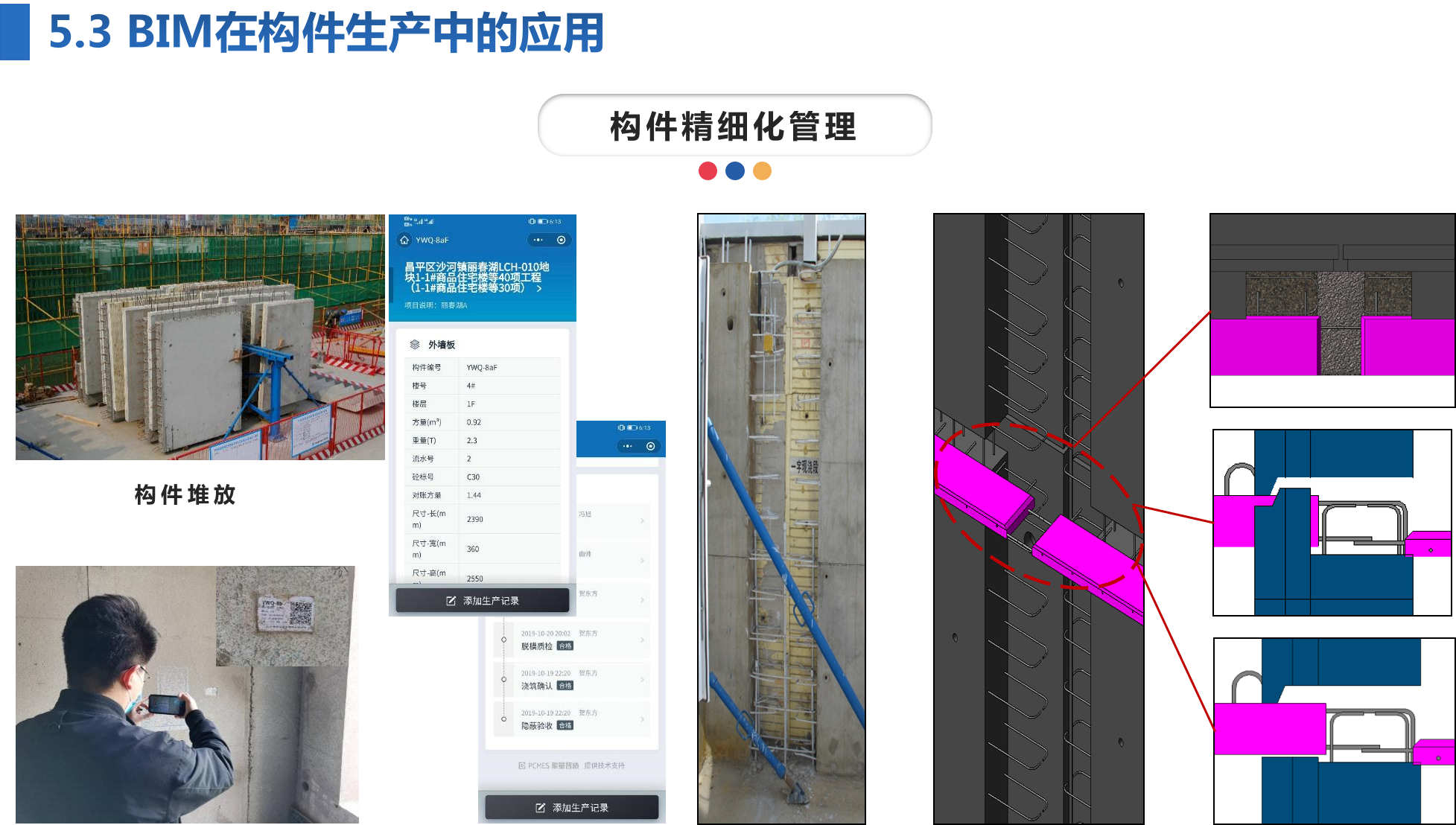

在预制构件生产加工过程中,BIM信息化技术可以直观表达构件空间关系和各项参数,能自提取构件相关报表信息。通过可视化直观表达帮助工人更好的理解设计意图,有助于提高工人生产准确性和质量效率。

BIM在施工阶段中的应用

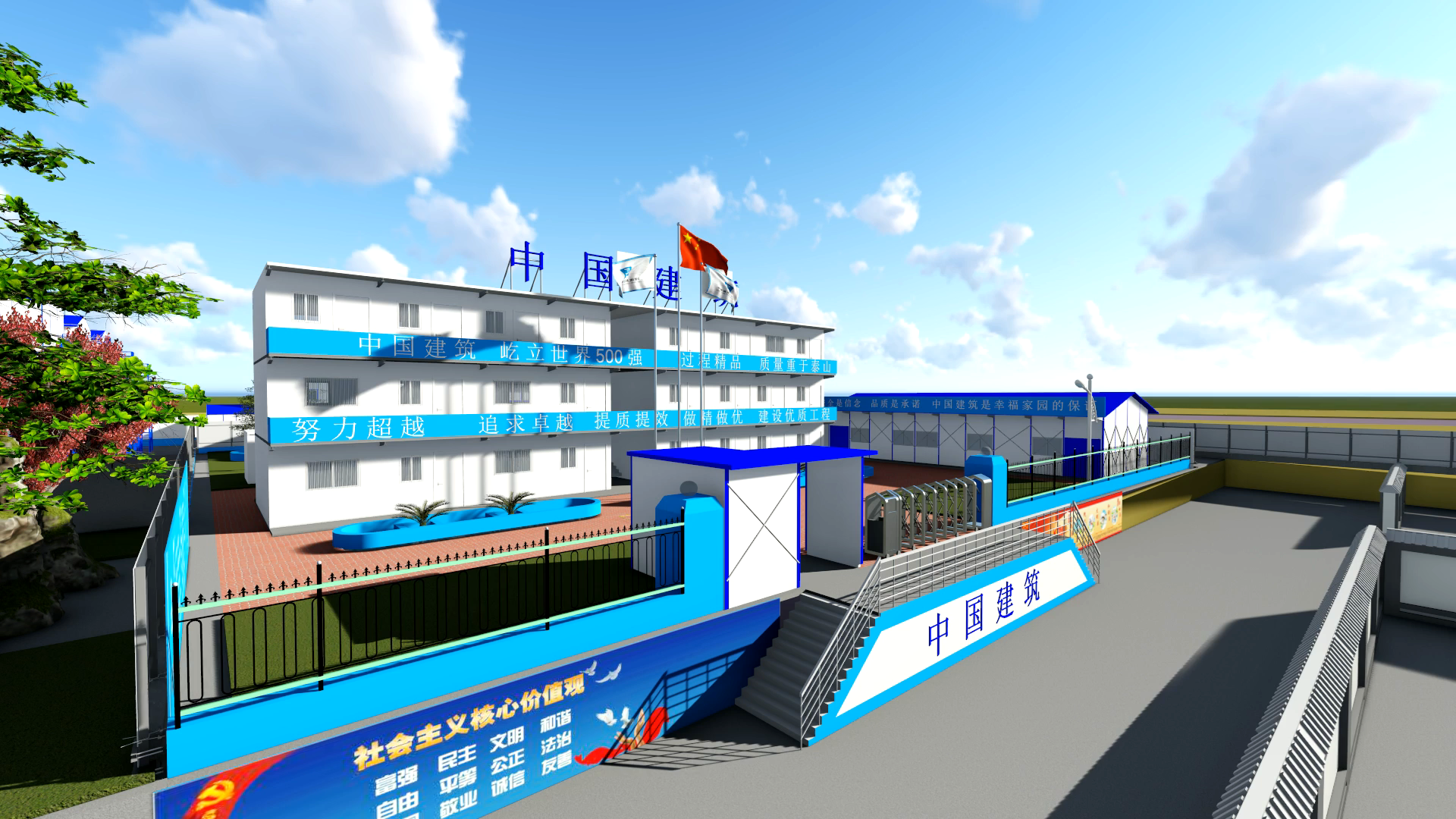

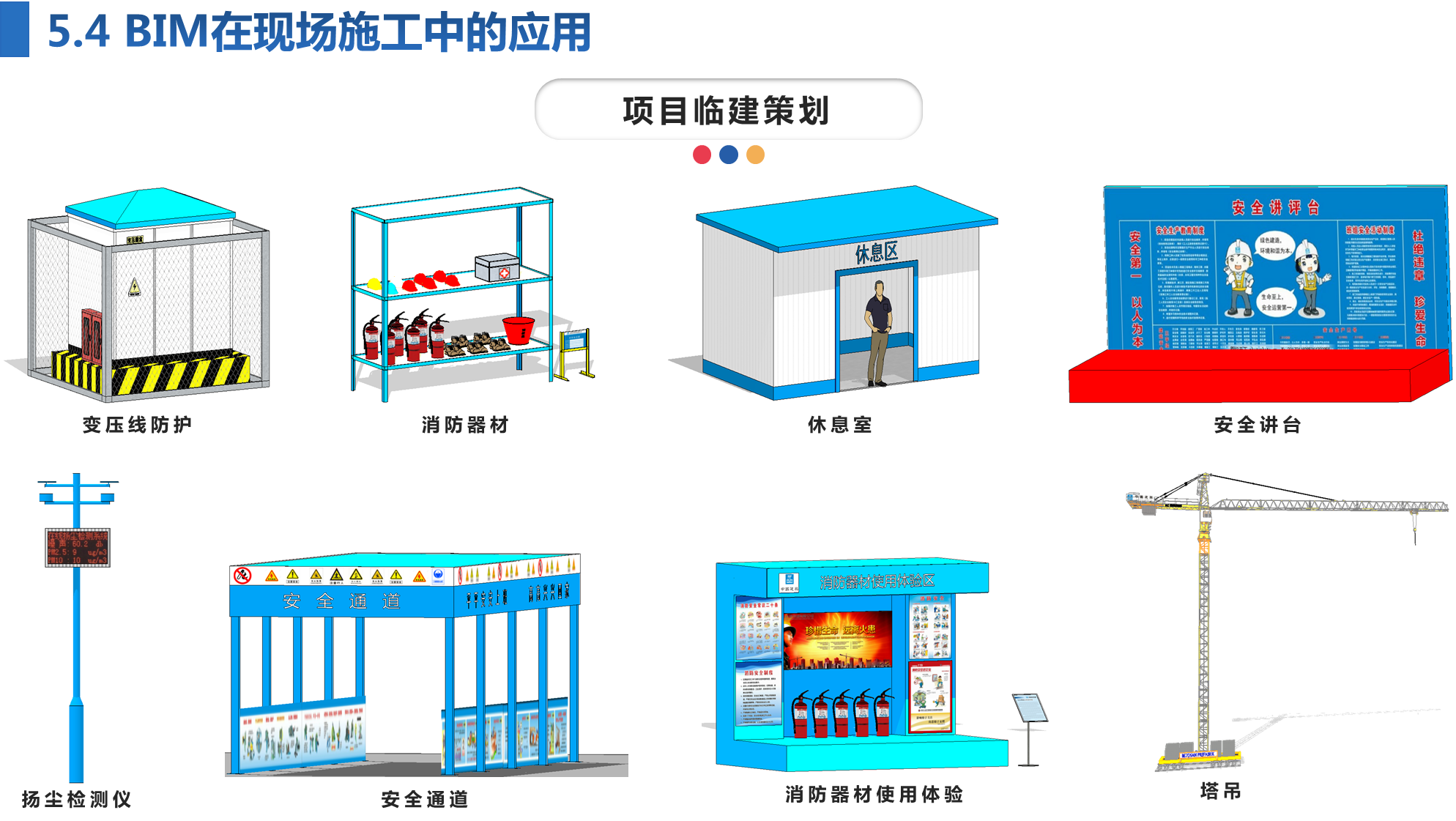

施工阶段,项目临建场地狭小,利用Sketch Up+Vary对项目临建进行策划、绘制及渲染,能够从感官上、整体效果上快速进行临建方案比选、选择最优方案,加快临建方案审批。

按照中建七局项目标准化手册,利用BIM技术建立完成项目临建标准化模型库,便于项目在创建临建规划及现场布置时直接套用标准化模型,省时提效。

利用BIM技术制作装配式建筑施工关键工序动画演示,可以更加直观、准确反映装配式建筑施工过程。

通过BIM模型动画演示+BIM技术指导现场实际施工,依托项目编制完成公司首部《装配式混凝土建筑施工指引》。

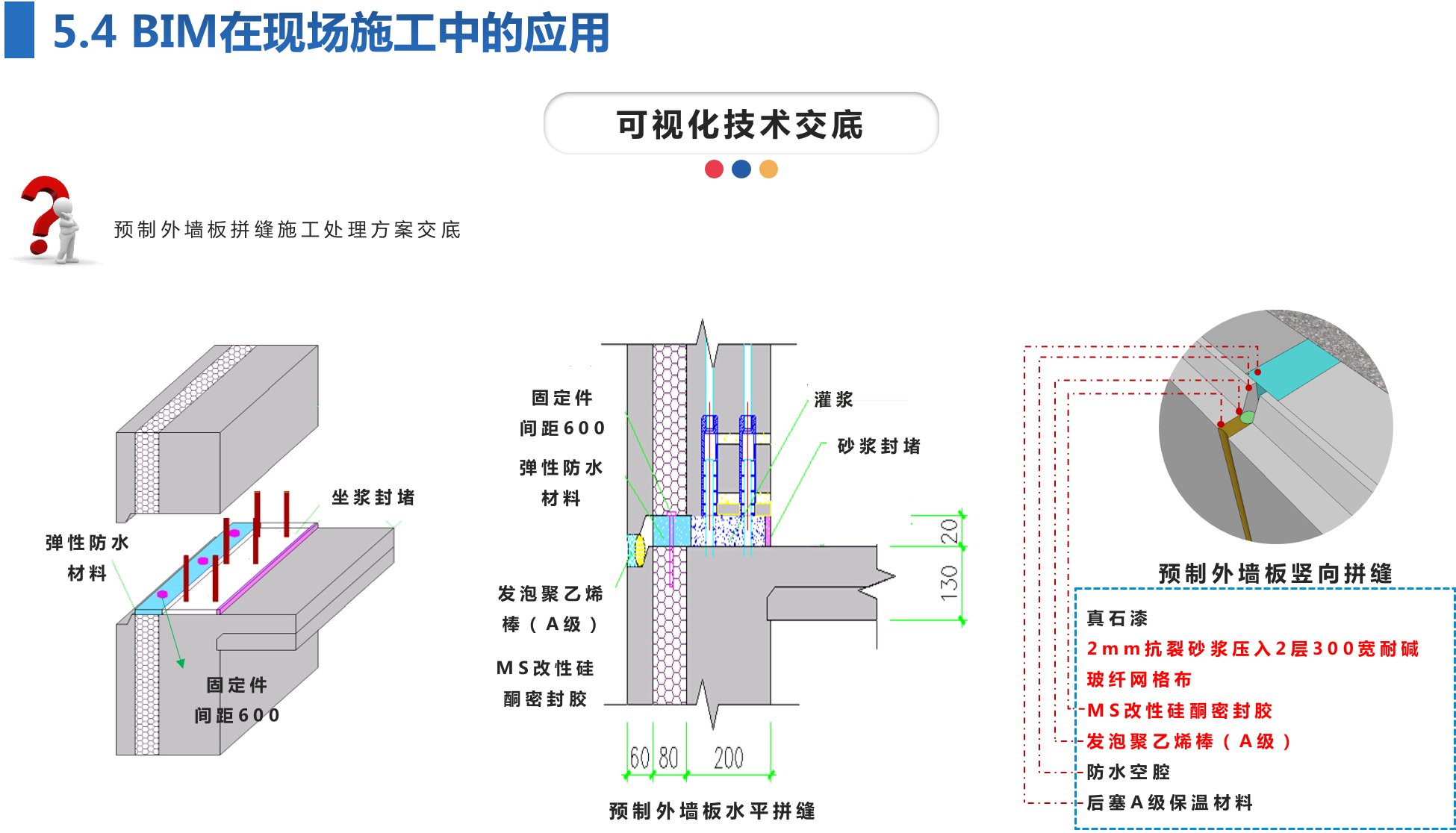

利用BIM技术对施工关键工序进行可视化交底。

预制墙体现浇段模板加固方案交底;

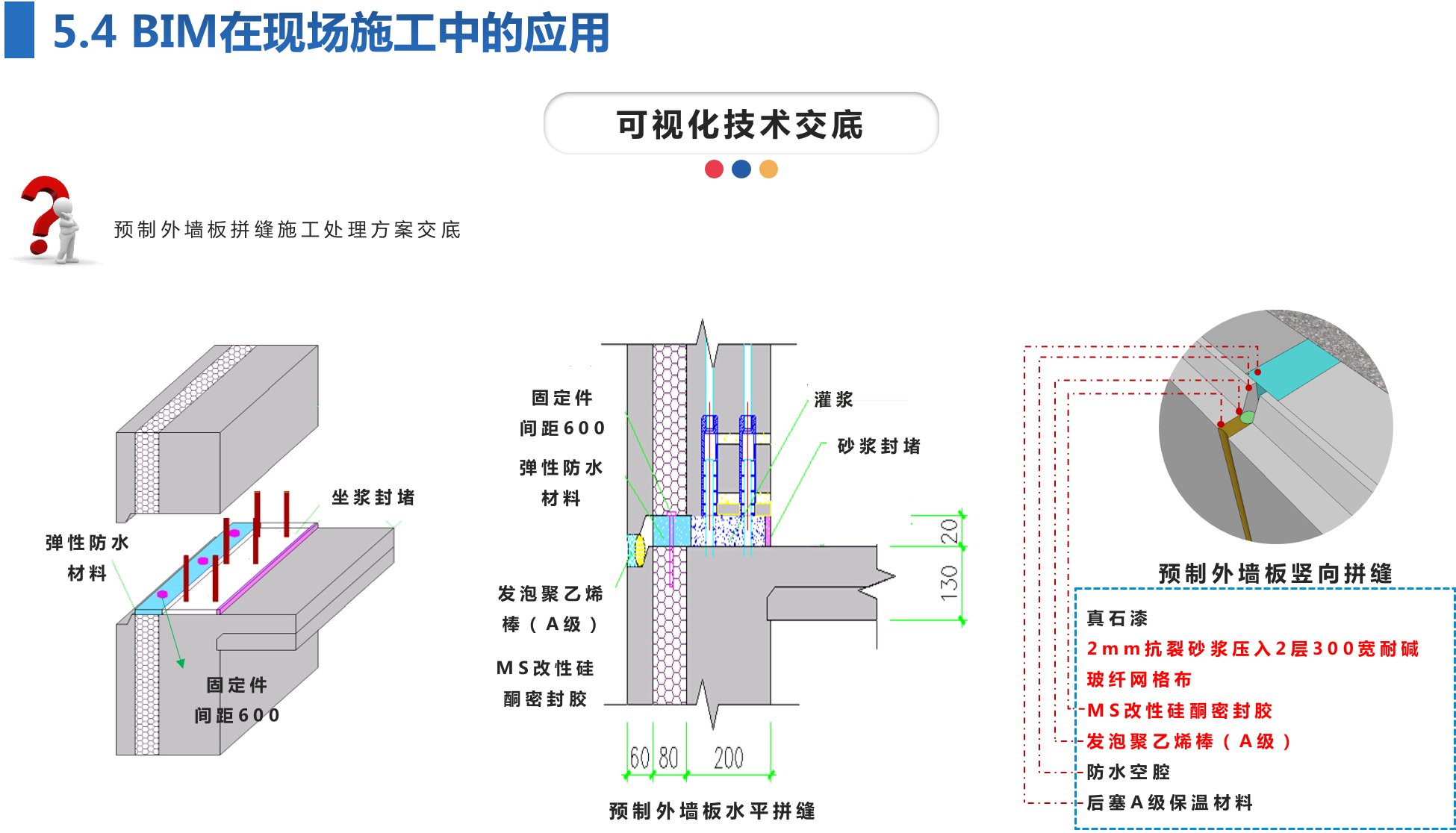

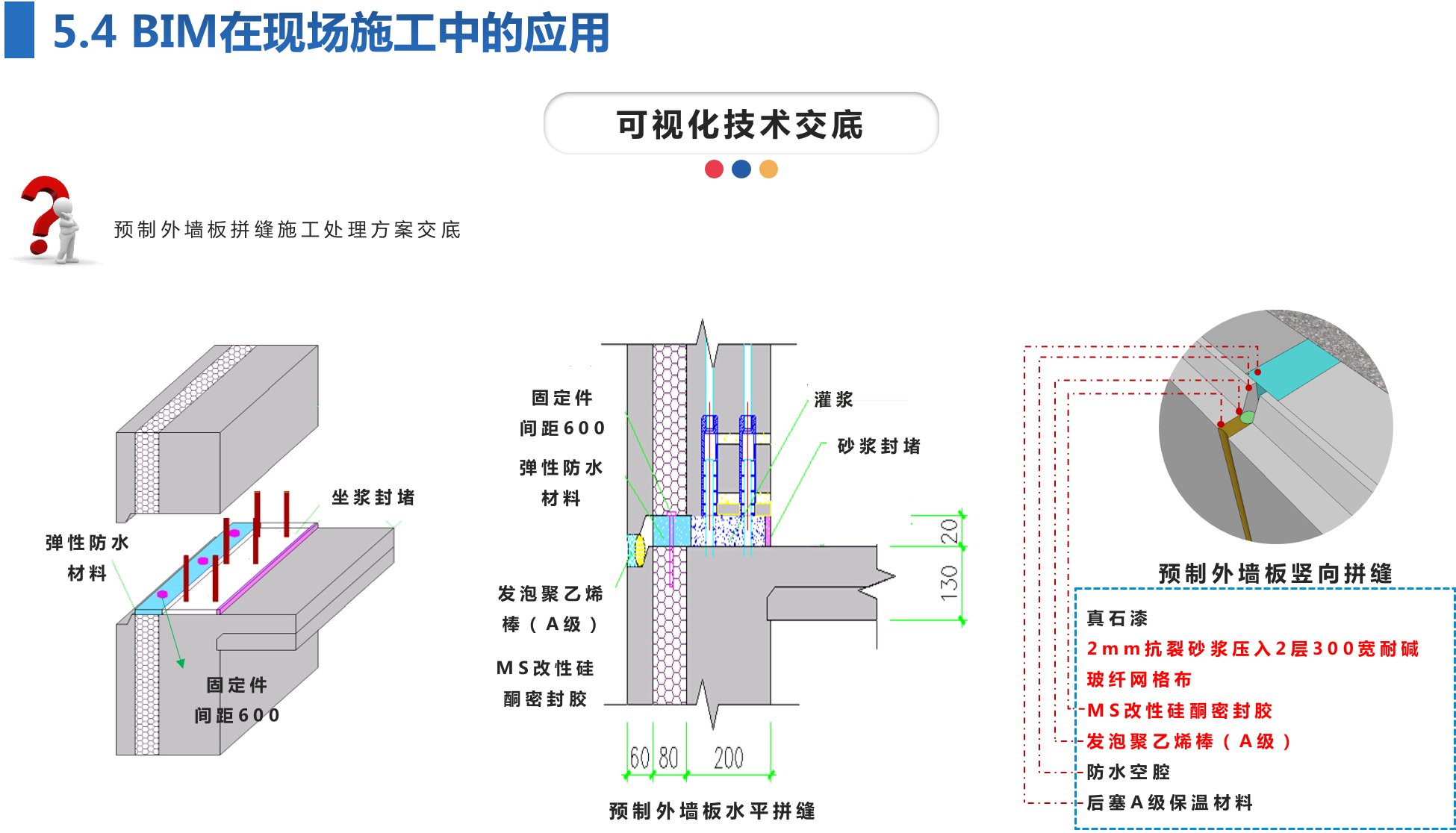

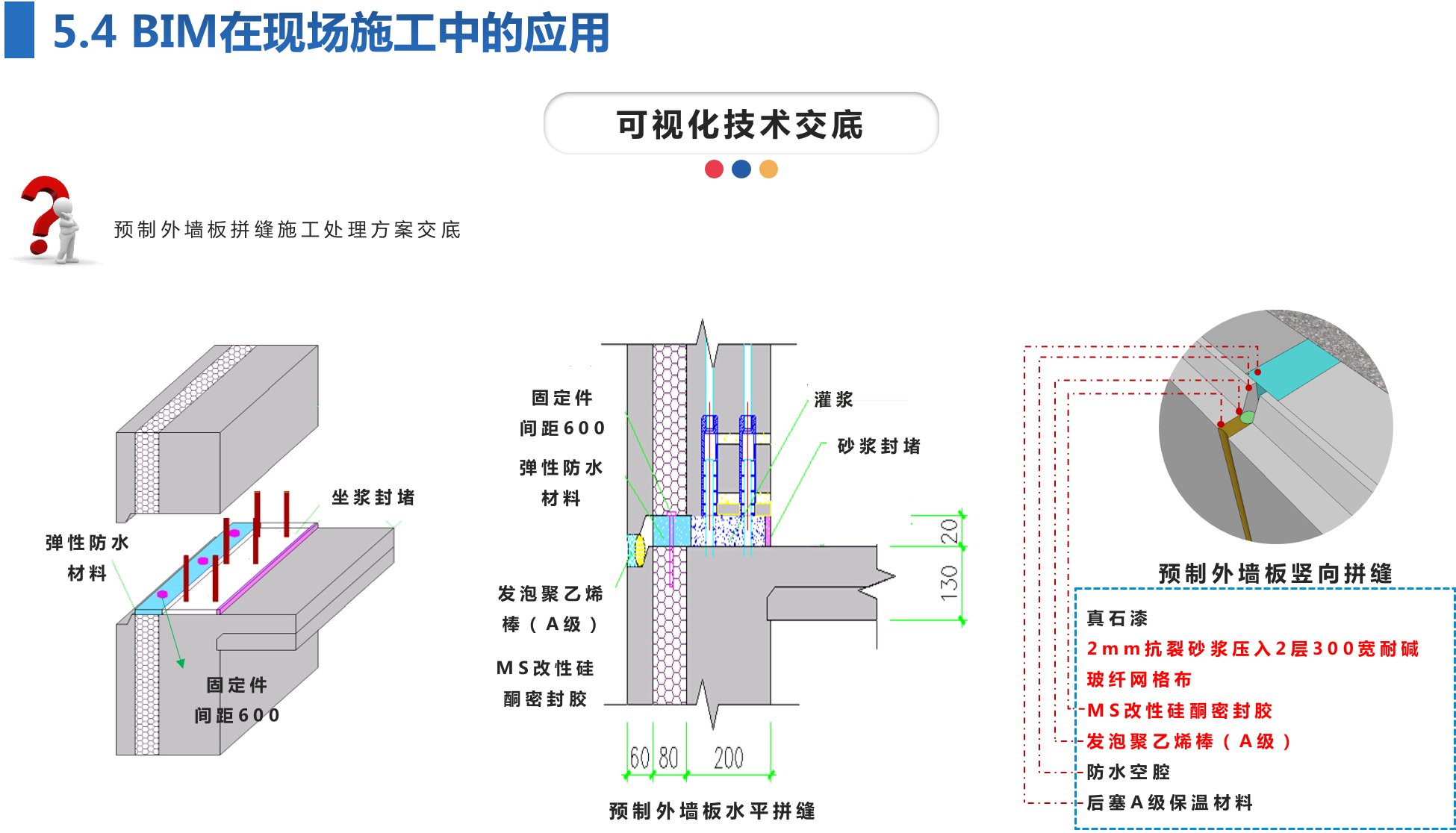

预制外墙板拼缝处理方案交底

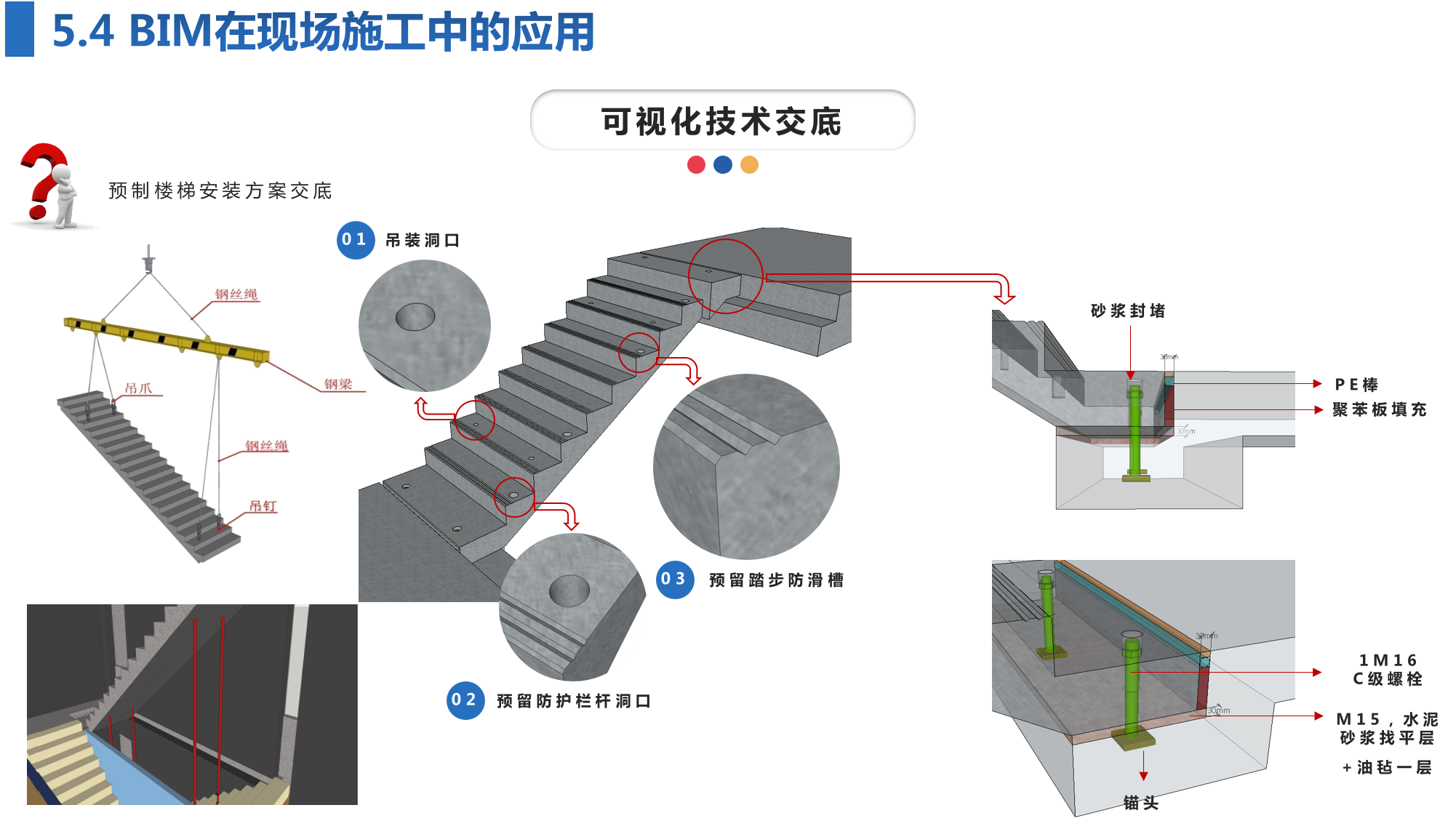

预制楼梯安装方案交底

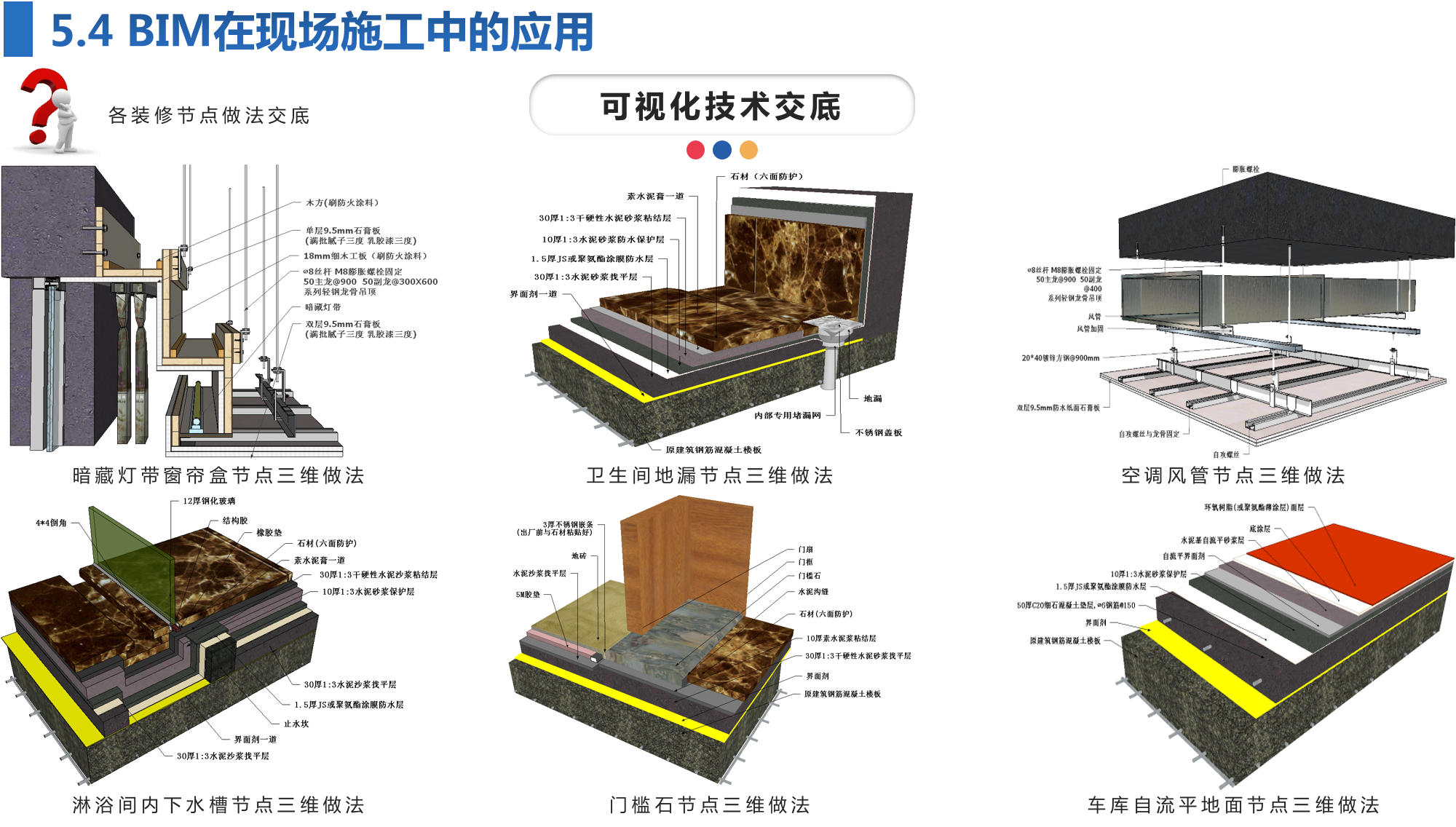

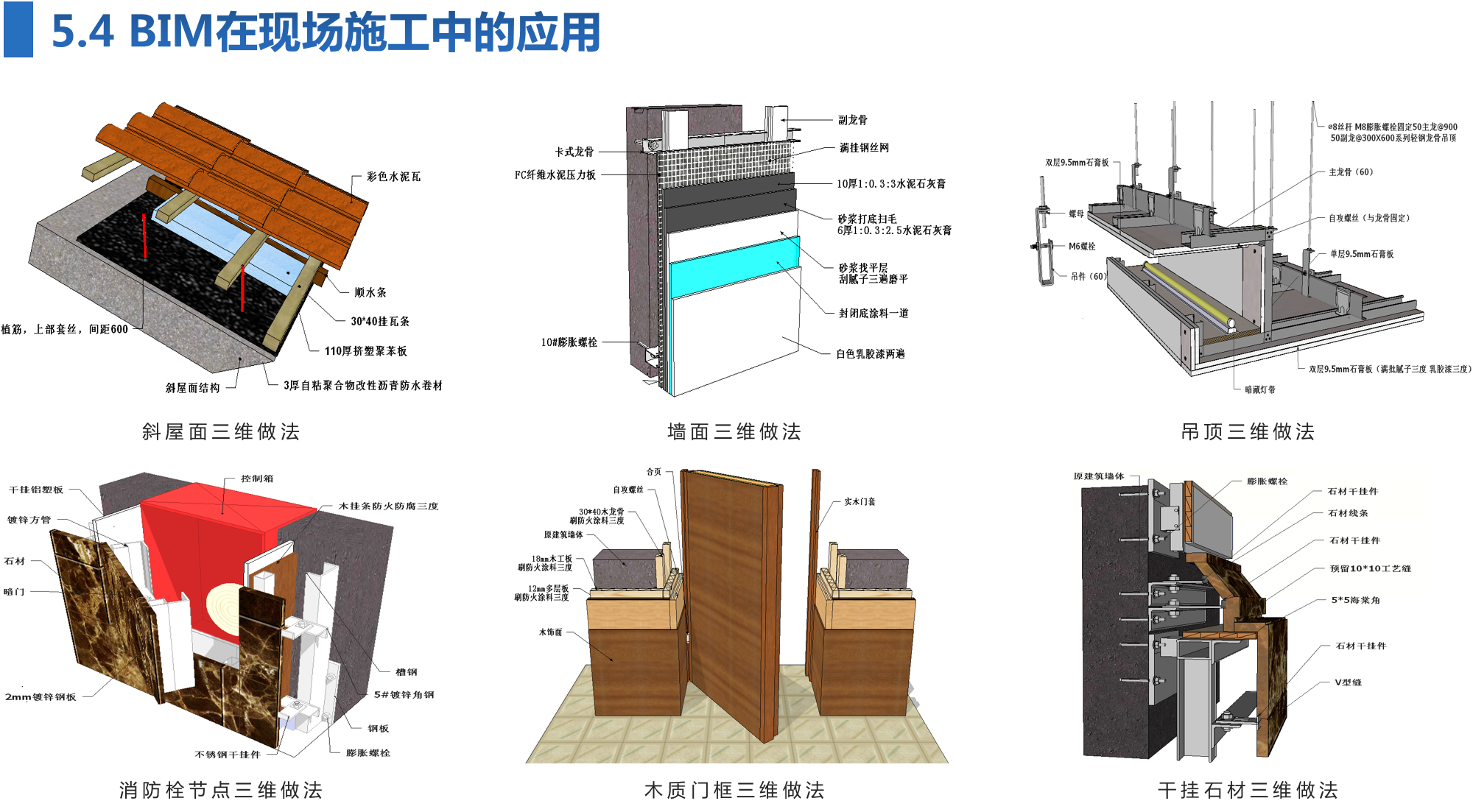

各装修节点做法交底

BIM在装饰装修中的应用

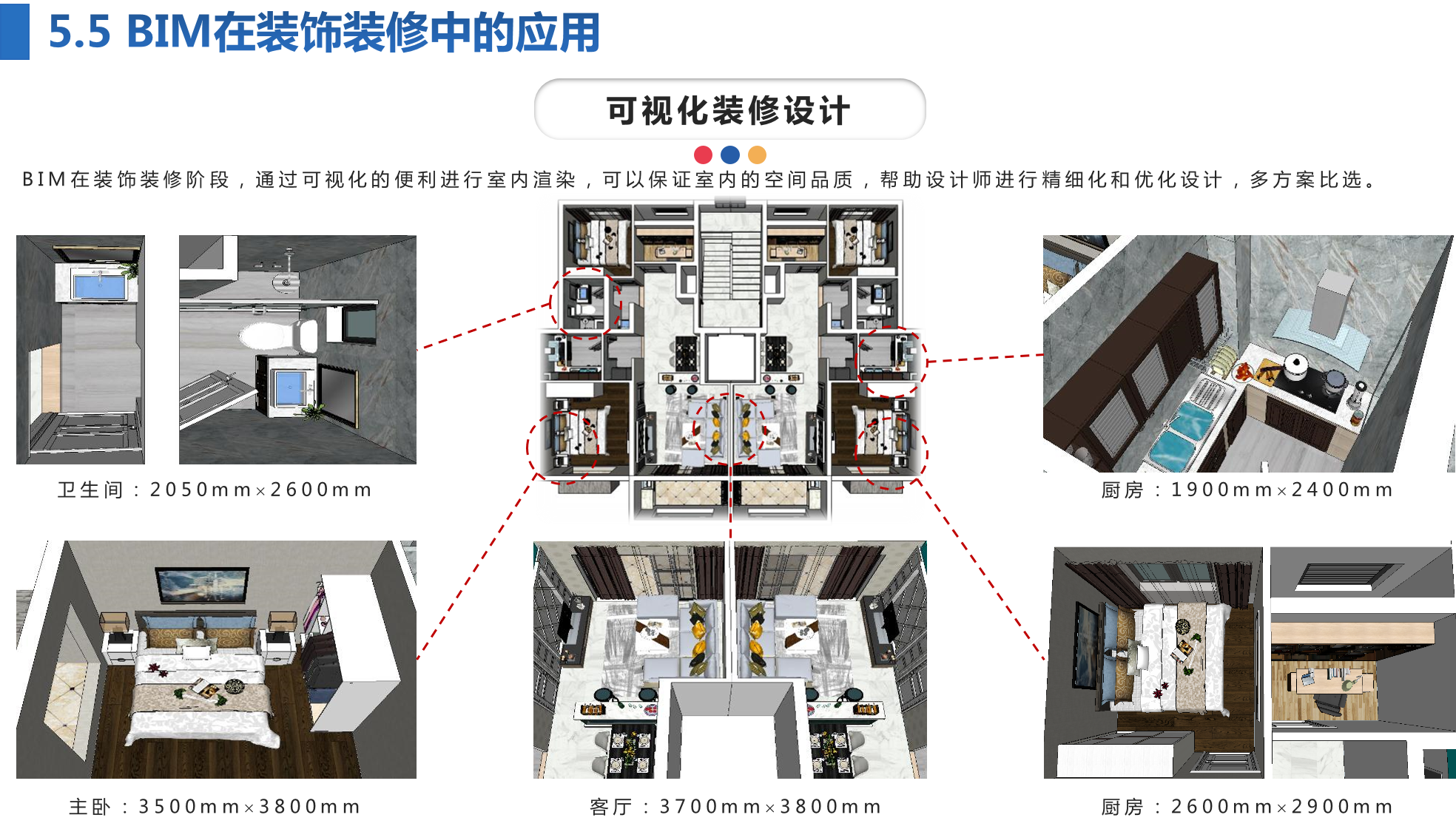

BIM在装饰装修阶段,通过可视化的便利进行室内渲染,可以保证室内的空间品质,帮助设计师进行精细化和优化设计,多方案比选。

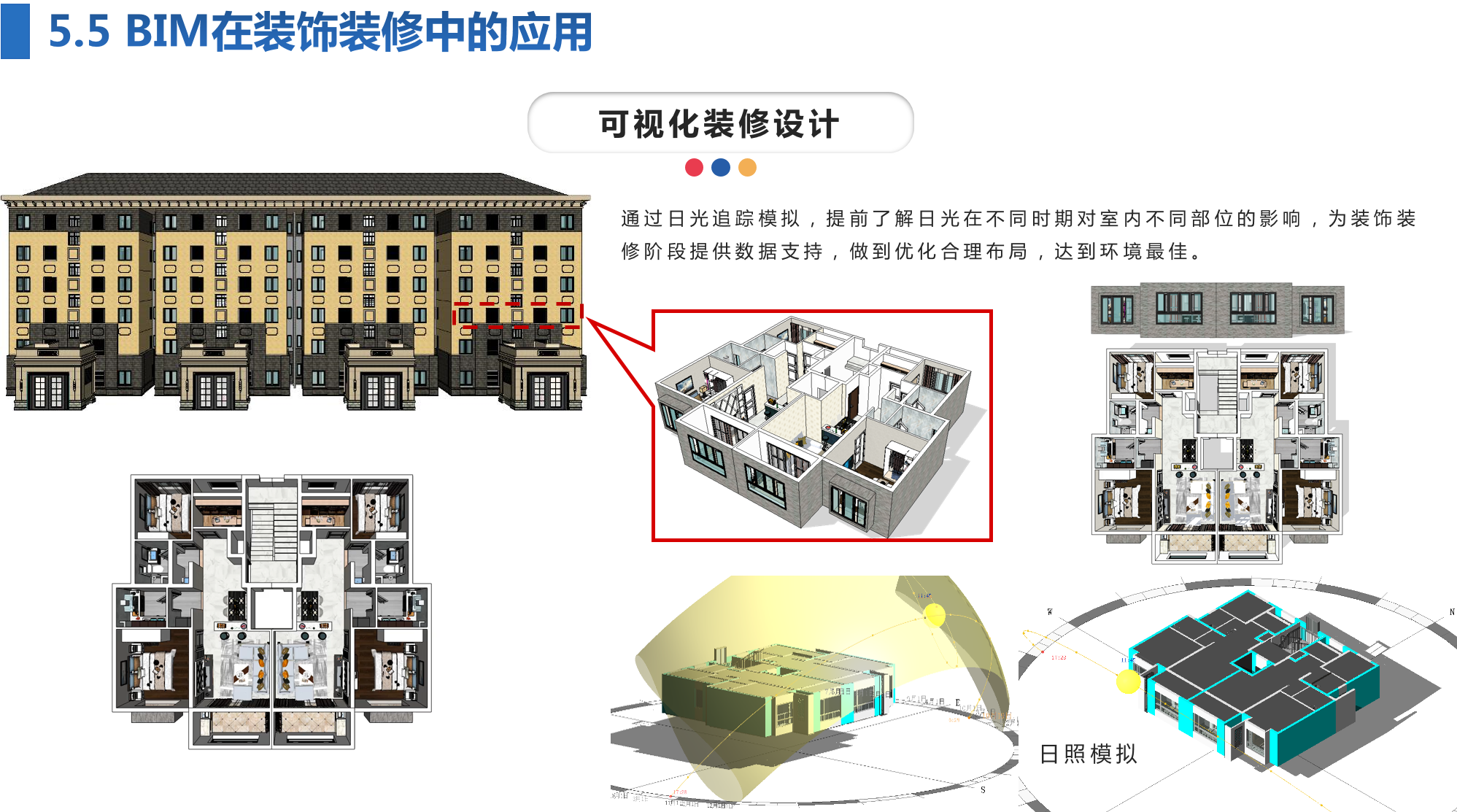

通过日光追踪模拟,提前了解日光在不同时期对室内不同部位的影响,为装饰装修阶段提供数据支持,做到优化合理布局,达到环境最佳。

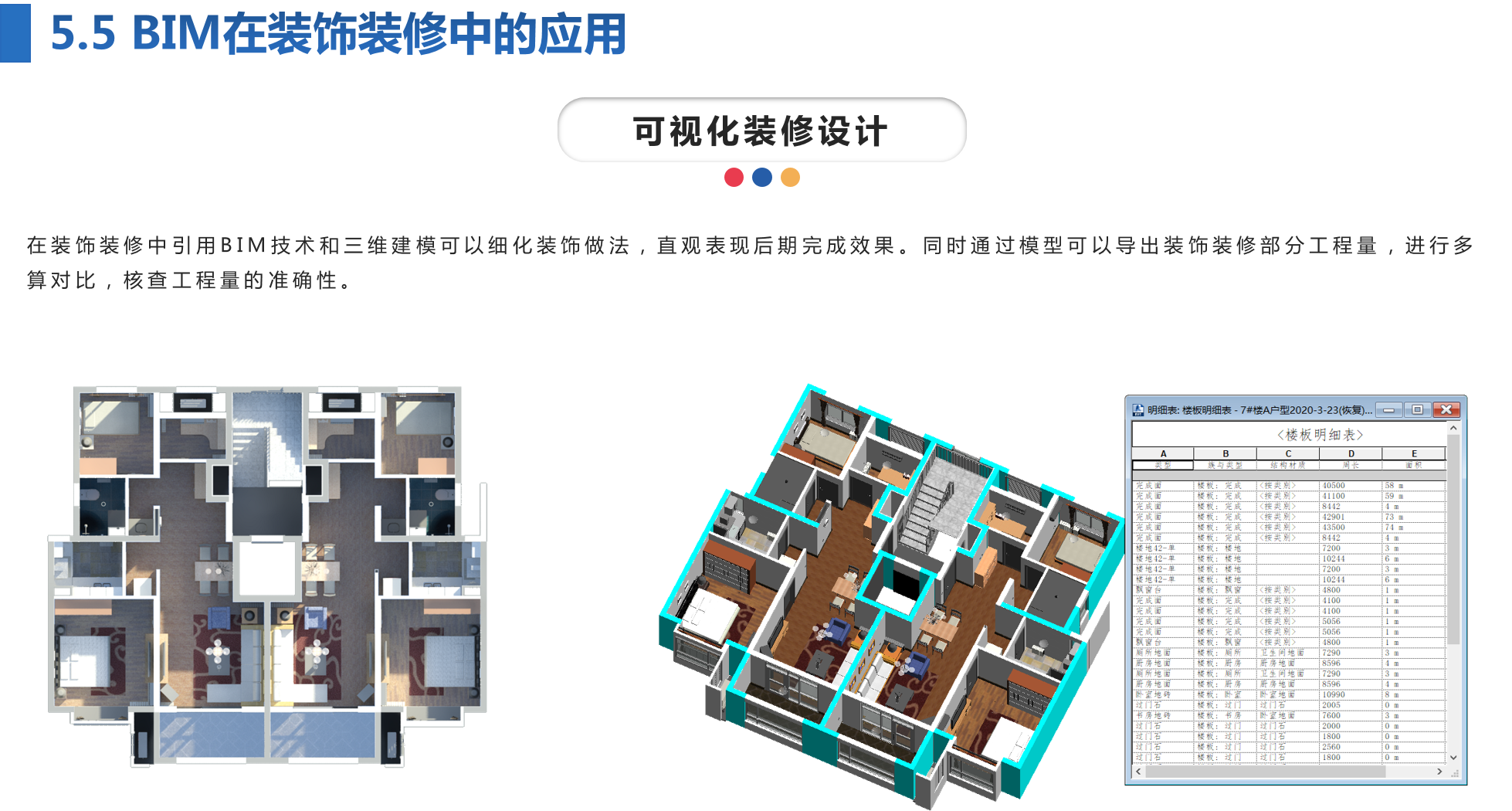

在装饰装修中引用BIM技术和三维建模细化装饰做法,直观表现后期完成效果。同时通过模型可以导出装饰装修部分工程量,进行多算对比,核查工程量的准确性。

BIM应用亮点

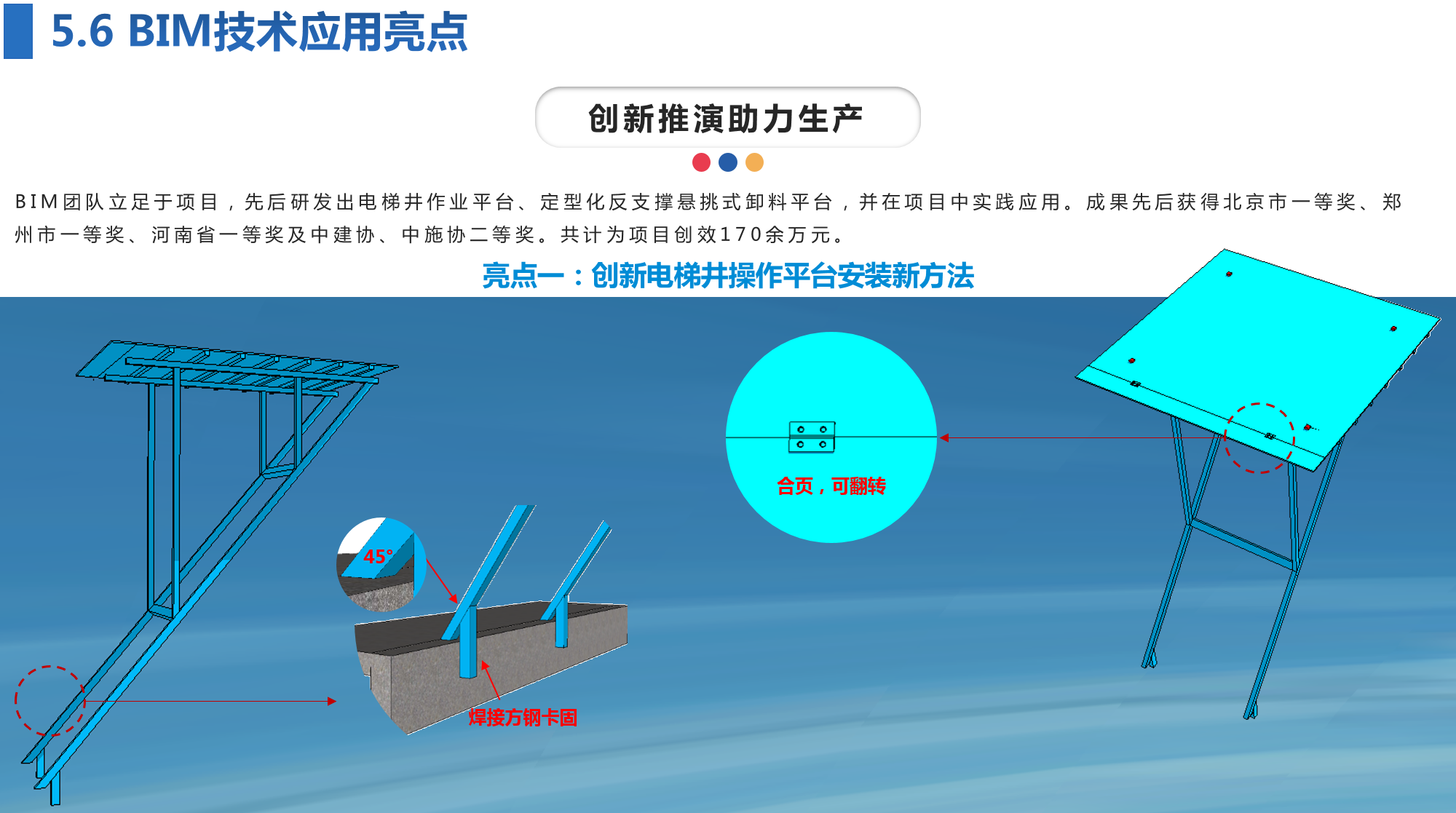

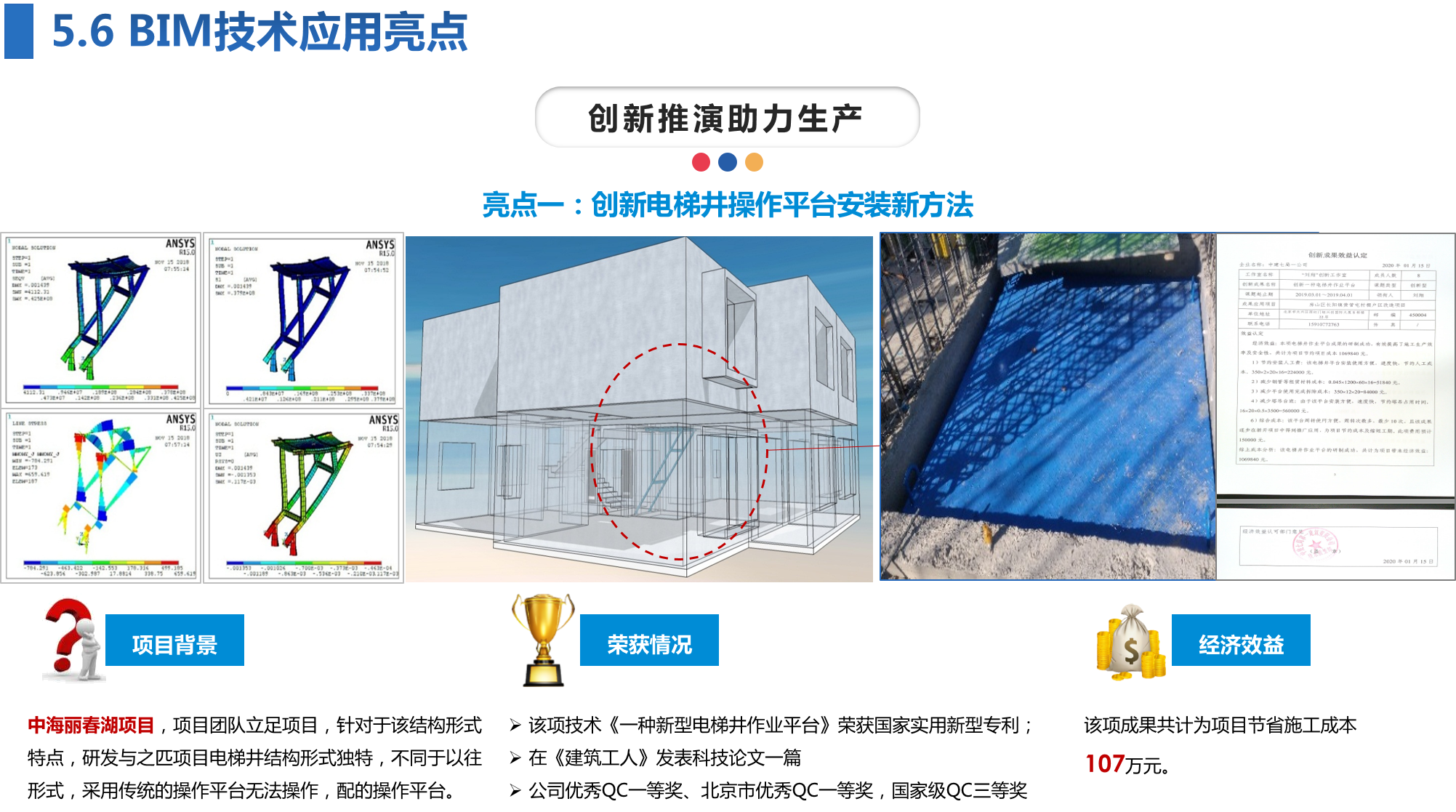

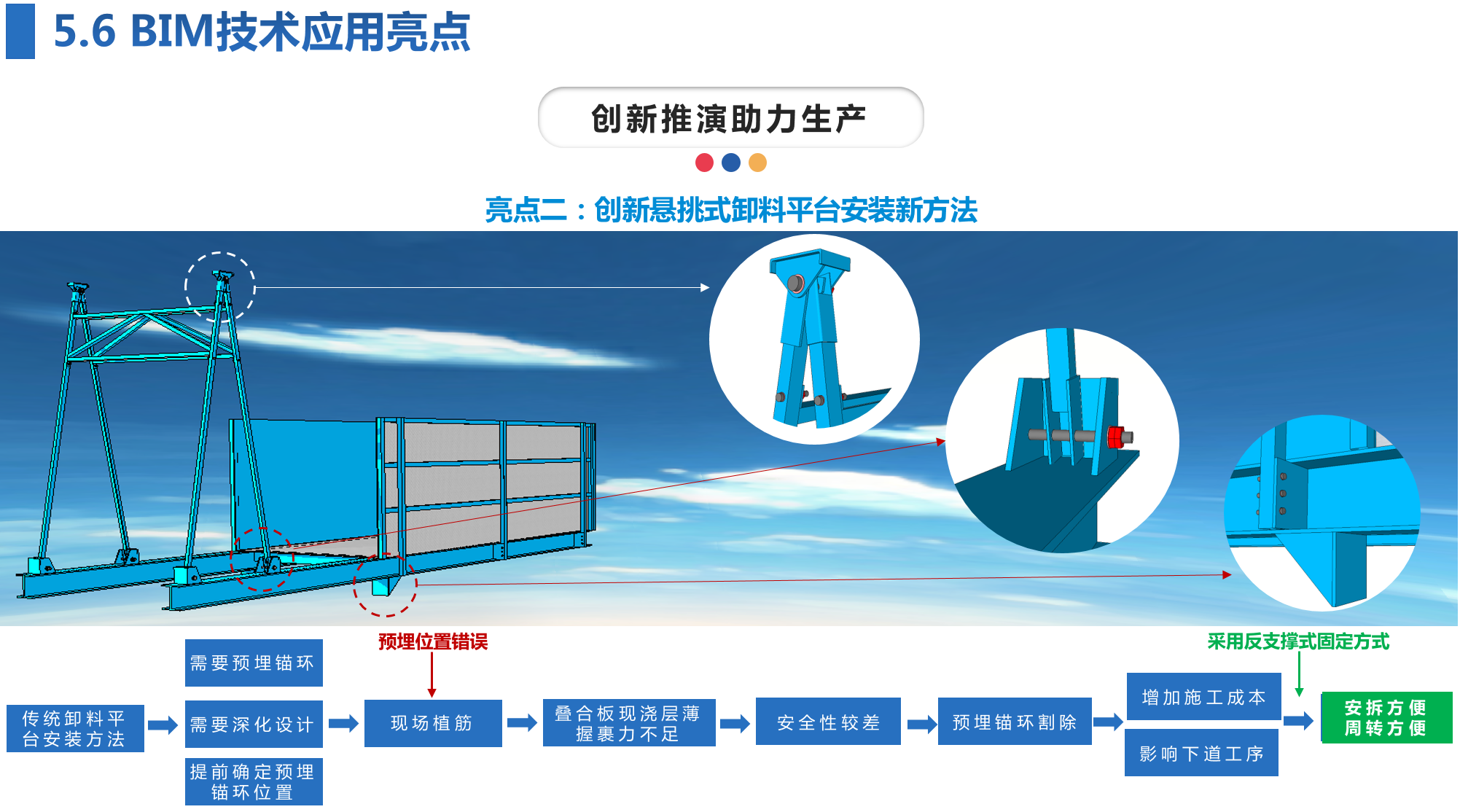

项目BIM团队,立足本项目结构要求,利用BIM技术先后设计研发出电梯井作业平台、定型化反支撑式卸料平台,并投入使用,两项先后获得河南省、北京市优秀成果一等奖。共计为项目节约170余万元。

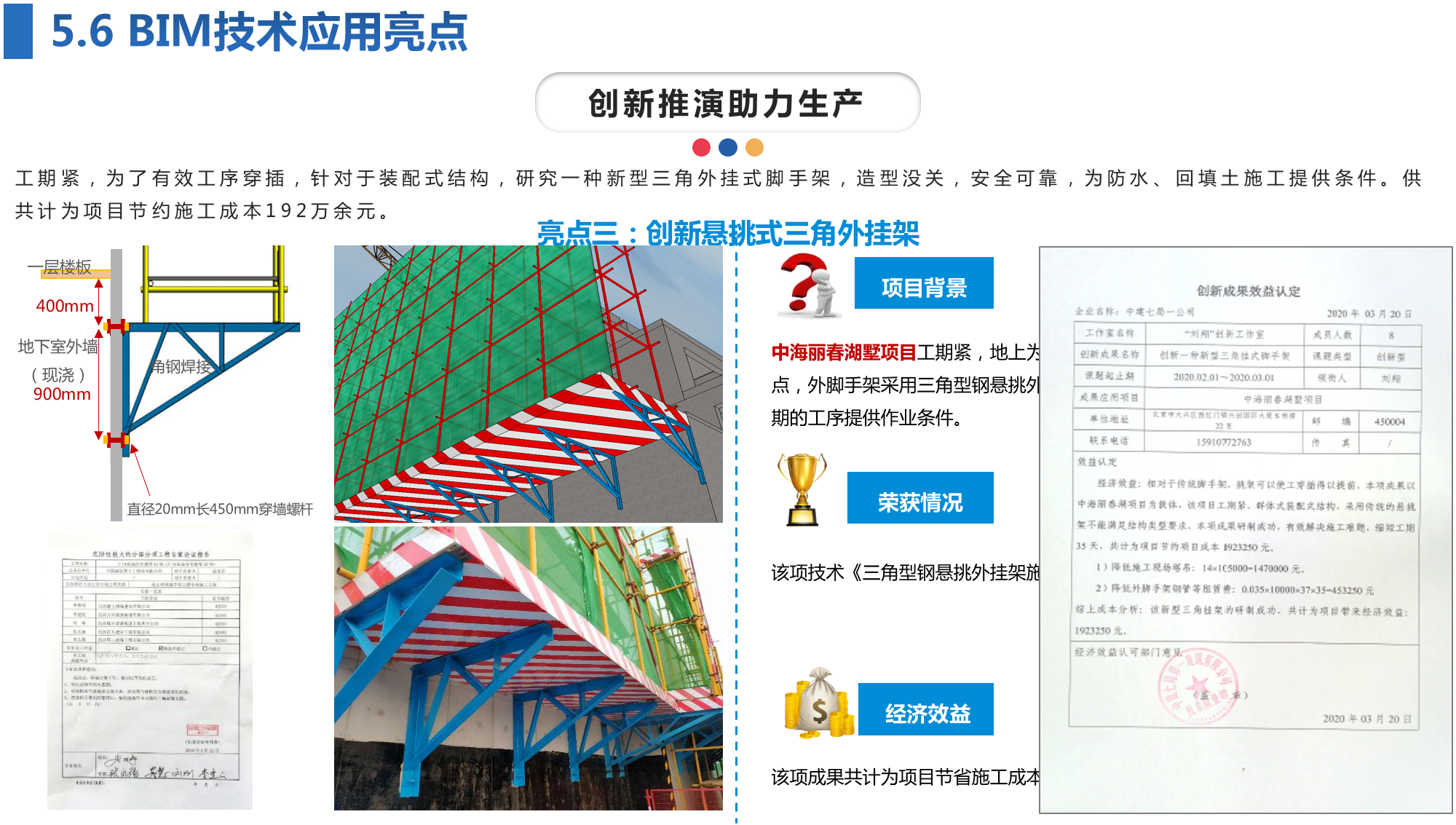

由于工程工期紧,为了有效进行工序穿插,项目BIM团队针对装配式结构,研发设计出一种新型三角外挂式脚手架,造型美观、安全可靠,为防水及回填土提前插入施工提供条件。共计为项目节约施工成本192万余元。

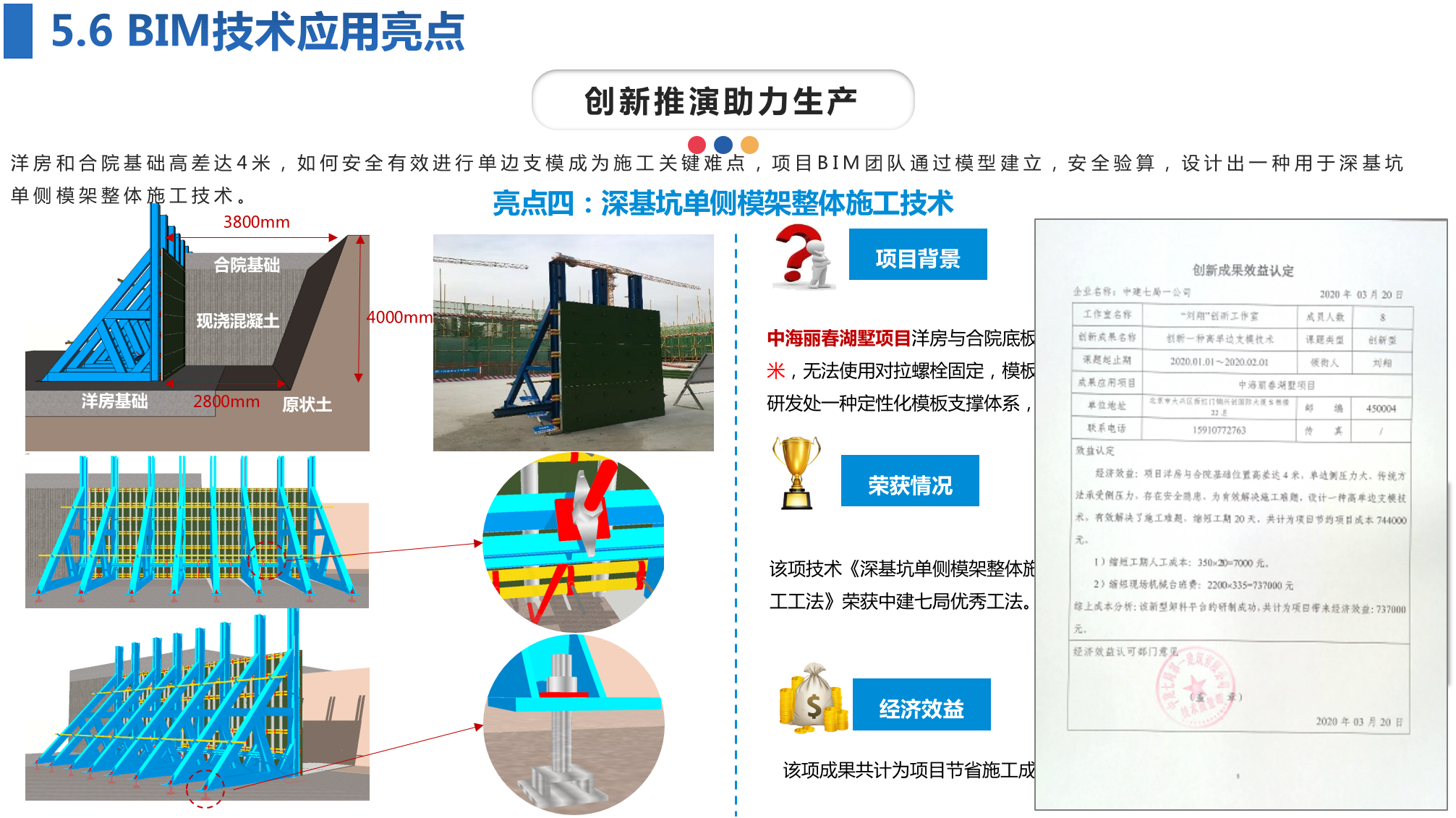

工程洋房基础与合院基础高差达4米高差,如何安全有效进行单边支模成为施工过程中一个关键难点,项目BIM团队通过模型建立、安全验算,设计研发出一种用于深基坑单侧模架整体施工技术,有效解决了施工难题。

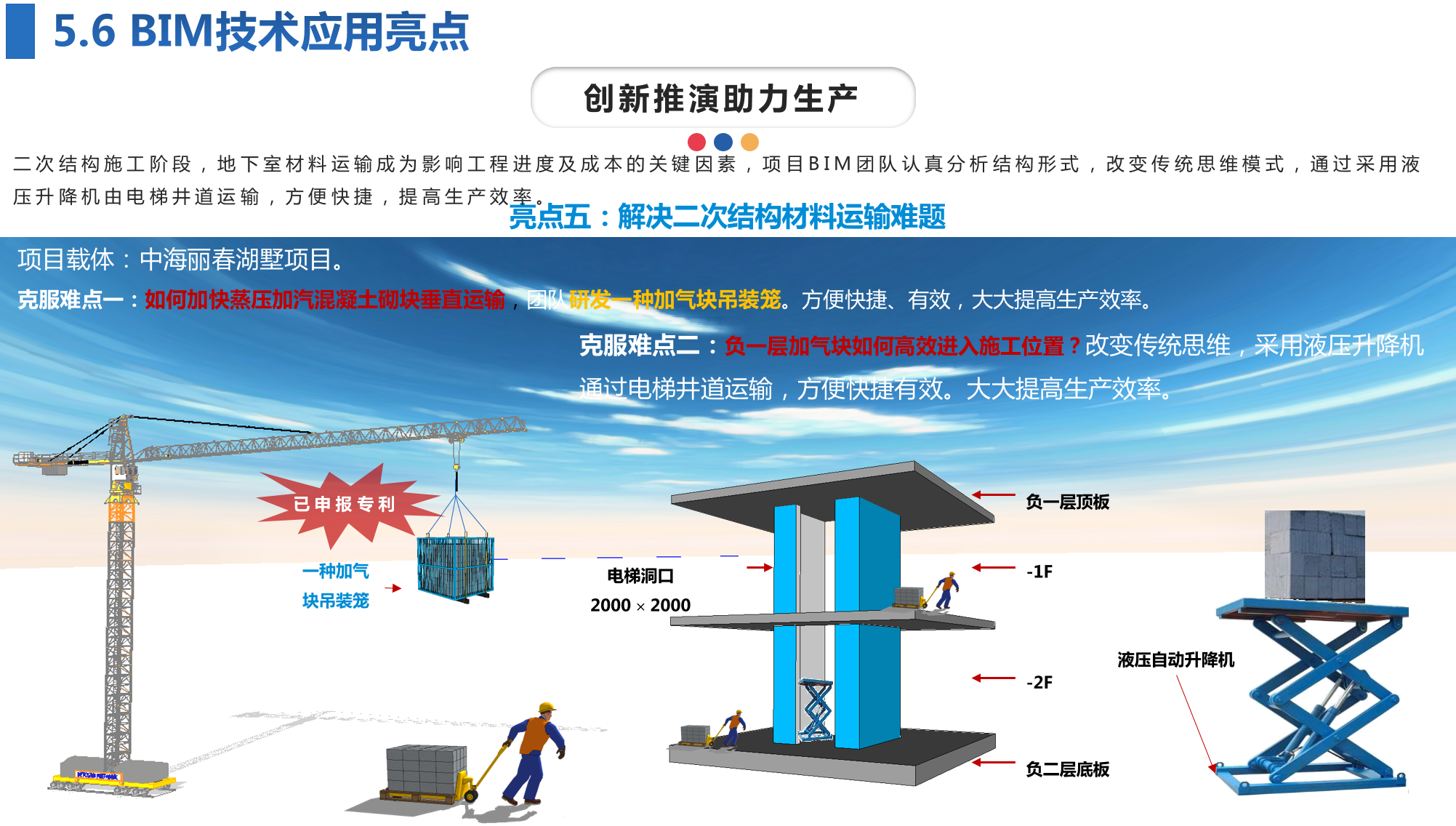

在二次结构施工阶段,材料运输成为影响工程进度及成本的关键因素,项目BIM团队,认真分析结构形式,改变传统思维,采用液压升降机通过电梯井道运输,方便快捷有效,大大提高生产效率。

地上ALC条板安装施工难度大,主要表现在材料的运输。项目BIM团队按照“组团制,横向连通、纵向深入”的思想,在深化设计阶段将独栋合院连通,有效在合院之间穿插,实现条板高效快速运输。

中建七局第一建筑有限公司

刘翔、李芒原、郭卫、于卫海、马松